シェアしました。

科学大好き!アイラブサイエンス! 最近気になる科学情報を、くわしく調べやさしく解説!毎日5分!読むだけで、みるみる科学がわかる!

最近気になる科学情報を、くわしく調べやさしく解説!毎日5分!読むだけで、みるみる科学がわかる!

プラスチックとは? 私たちの身近にある、プラスチックにはどんな種類があるだろう?

最近気になる科学情報を、くわしく調べやさしく解説!毎日5分!読むだけで、みるみる科学がわかる!

最近気になる科学情報を、くわしく調べやさしく解説!毎日5分!読むだけで、みるみる科学がわかる!プラスチックとは? 私たちの身近にある、プラスチックにはどんな種類があるだろう?

ポリエチレン (PE)、ポリプロピレン (PP)、ポリ塩化ビニル (PVC)、ポリスチレン (PS)、ポリエチレンテレフタレート(PET)、ポリ酢酸ビニル (PVAc)、テフロン® (ポリテトラフルオロエチレン、PTFE)、ABS樹脂(アクリロニトリルブタジエンスチレン樹脂)、AS樹脂、アクリル樹脂 (PMMA)など...。

プラスチックの語源は何だろう?プラスチック(Plpastic)という言葉は、ギリシャ語に語源をもつ英語「plasticity(可塑性)」からきている。

プラスチックの語源は何だろう?プラスチック(Plpastic)という言葉は、ギリシャ語に語源をもつ英語「plasticity(可塑性)」からきている。

やわらかく、可塑性が高く、薬品にも強い、おまけに軽くて便利。もし、これに鉄のような強さが加われば、“鬼に金棒”の素材ということになる。固くて強い、プラスチックはこれまで夢の存在だった。

その夢の技術を、広島大学の彦坂正道特任教授(高分子物理学)らのグループが発明した。町工場で簡単にできるうえ、車に使えばバンパーや内装、車体の外板やガラスなど、材料の40%以上に活用できるという。省エネや省資源、低コスト化にも貢献できるという。いったいどんな技術なのだろうか?

鉄より強いプラスチック?

「鋼のように強く、軽くて安いプラスチックを開発した」と、広島大の彦坂正道特任教授(高分子物理学)と岡田聖香博士研究員らが、4月19日発表した。

「鋼のように強く、軽くて安いプラスチックを開発した」と、広島大の彦坂正道特任教授(高分子物理学)と岡田聖香博士研究員らが、4月19日発表した。

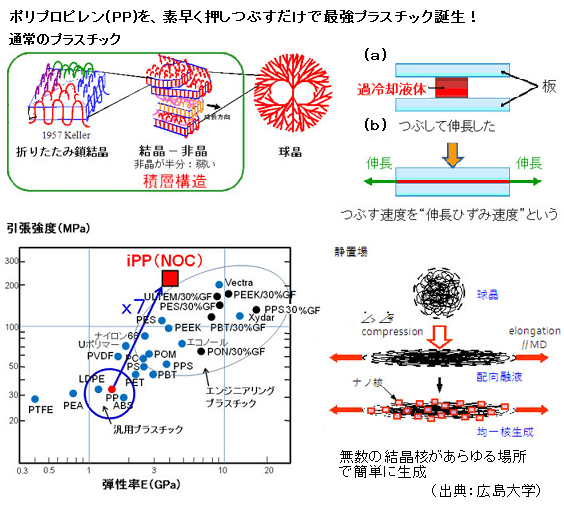

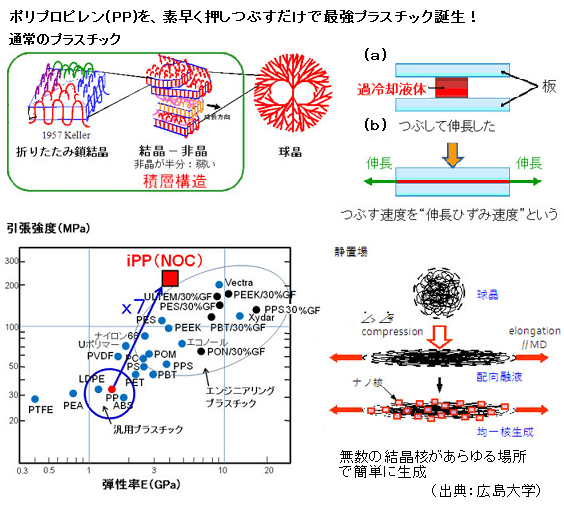

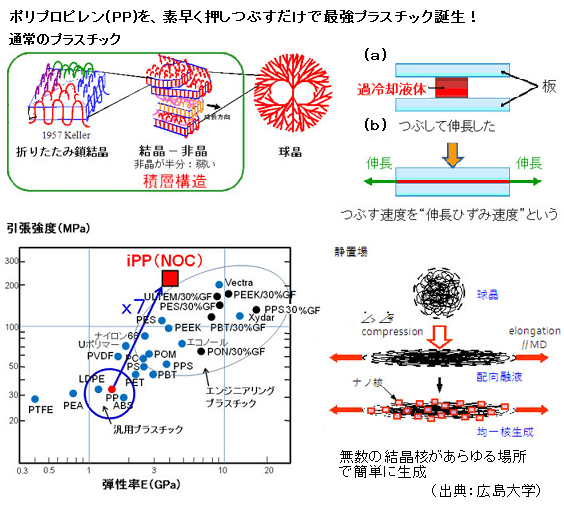

材料は、食品容器など身の回りで広く使われているポリプロピレン。研究チームは、溶けた材料を冷やして固める際、上下から瞬時に板でつぶして延ばすと、材料の中に微小な結晶がたくさんでき、それが一方向に並んで強く結びつく構造が生じることを発見した。

この結果、引っ張る力に対する強度が普通のポリプロピレンの約7倍、鉄鋼やステンレスの約半分に高まった。厚さを2倍にすれば鋼板並みの強度を確保でき、重さは4分の1で済む。また、繰り返し曲げても割れにくく、ガラス並みに透明にもできる。彦坂教授は「この方法ならつぶす工程が加わるだけで、町工場でも簡単に製品に使える」と説明する。(毎日新聞 2010年4月19日)

プラスチックはなぜ柔らかい? これまでのプラスチックは、強度や耐熱性などの材料特性が金属などより著しく劣るために高度な性能要求に応えることができなかった。その原因は、結晶にならない部分の比率(非晶率)の高さにある。同じ炭素でできた結晶「ダイヤモンド」は逆に非晶率が低く、世界一固い物質になっている。

プラスチックの結晶性高分子は長いひも状分子だが、融液(液体)中で毛玉のように互いに絡み合う部分が多いために、これらが薄い板状結晶にしかなれず、非晶と結晶が層構造を成し「球晶」というゴルフボールのような結晶体になる。つまり、球晶内には結晶にならず、固化しただけの非晶が半分以上残ってしまうのだ。

そこで世界中の科学者たちは「結晶化度」の増大の方策を探求してきた。

プラスチックを固くする?

彦坂特任教授と岡田博士研究員らは、大型放射光施設Spring-8(理化学研究所 所有)を利用して、高分子結晶化初期のナノレベルのメカニズム解明に乗り出した。「結晶性高分子の結晶化初期メカニズム解明は不可能」というのが世界の高分子専門家の常識とされている中、10年近い歳月を費やして「結晶の赤ん坊」であるナノ核生成の直接観察に成功し、2007年に結晶化初期のメカニズムを明らかにした。

彦坂特任教授と岡田博士研究員らは、大型放射光施設Spring-8(理化学研究所 所有)を利用して、高分子結晶化初期のナノレベルのメカニズム解明に乗り出した。「結晶性高分子の結晶化初期メカニズム解明は不可能」というのが世界の高分子専門家の常識とされている中、10年近い歳月を費やして「結晶の赤ん坊」であるナノ核生成の直接観察に成功し、2007年に結晶化初期のメカニズムを明らかにした。

この「高分子結晶化メカニズムの解明」をスタートラインとして、本研究グループは、結晶化を制御することによって、従来はなかった新しい構造と活性の発現を目指す研究を続けた。

本研究グループが、高結晶化度と超高性能実現の方策として狙いを定めたのは、「ナノ配向結晶体(NOC:Nano Oriennted Crystals)」。ひも状の高分子鎖が、融液段階で、毛玉状に絡まっているために非晶が発生するのだから、これを一定方向にきれいに並べた上で結晶化すれば、結晶化度の高いナノ配向結晶体が実現すると考えた。

そのためには、高分子融液を引っ張って伸ばしながら結晶化させる必要がある。しかし水を引っ張ることができないのと同様に、融液つまり液体を引っ張ることは簡単にはできない。問題は、いかにして融液を伸長するかということだった。

ナノ配向結晶体(NOC)プラスチックの誕生 そこで発案したのは、融点以下に冷やした高分子の融液(これを過冷却融液と言う)を潰す(Compress)ことによって伸長するというアイデア。左右に細長い溝の中に融液を入れて瞬間的に圧力を加えて潰すと、融液内には左右に広がる激流が生じ、急流にさらされた布のようにひも状分子が引き伸ばされ、高配向したナノ結晶が実現する可能性があると考えた。

本研究グループは、このアイデアを実現して、Spring-8において観察し、この仮説の正しさをナノレベルの解析で検証することに成功した。

研究の結果、融点以下に冷やした高分子の融液を潰す圧力と速度を変えながら伸長と配向の様子を観察したところ、1秒間に数百倍も伸長するような、大きな伸長歪み速度によって、同じ結晶化温度でも結晶化が一気に100万倍も速くなる「臨界伸長歪み速度」が確認された。

このとき、過冷却融液中の高分子鎖が平行に並んだ完璧に近い配向融液になり、無数の核がミリ秒オーダーで生成し、融液全体の92%が結晶化することが確認された。「NOC」の実現が確認された瞬間である。

NOCは、引っ張り破壊強度、つまり引っ張る力に耐える強度が同重量の鉄鋼の2~5倍という値を示し、しかも耐熱性は通常のポリプロピレンより50℃以上高い176℃。また光の波長より小さいナノ結晶であるがゆえに高い透明性を示した。さらに何も混ぜ物を加えないので、高い収率でリサイクルができる可能性がある。しかも高分子融液を潰すという単純な工程が加わるだけなので、従来の成形法を少し改良した成形法で成形ができるために、製造コストは従来のプラスチックと大差ない。

このひも状分子は、炭素が共有結合で連なっているものなので、ダイヤモンドと同じ強度を持っている。つまり無数のナノ結晶が整然と並び、これをダイヤモンドと同等の強度を持つひも状分子がしっかりと連結している構造だったために超高性能が生まれたと考えられる。本研究グループは、この構造を「鎧モデル」と名づけた。

繊維強化プラスチックとは? これまでのプラスチックにも、鉄のように強いものがあった。例えば繊維強化プラスチック(Fiber Reinforced Plastics, FRP)。繊維強化プラスチックの代表的なものにガラス繊維強化プラスチック (GFRP) と炭素繊維強化プラスチック (CFRP) がある。ガラス繊維は引っ張り強度がプラスチックよりはるかに強いので、成型部品の強度向上によく使用される。

安価なプラスチック製ヘルメットは殆どがGFRPである。薄い色のヘルメットを透かして見ればガラス繊維が見える。炭素繊維の強度はガラス繊維より更に強いが高価なので、CFRPは軽くて強い(高価な)素材として航空機等に使用されている。

繊維強化プラスチックは、金属材料(合金)よりも丈夫で軽量なことが多く、重量と燃費が関係する乗り物での利用が多い。とくに軽量化が非常に重視される航空機や宇宙機では多用される。

例えばボーイング787では、重量の50%近くが複合材料に占められるほどになっている。一方で、これまで幅広く使用されてきたアルミニウム合金(ジュラルミンなど)は複合材料に置き換えられ、使用量は減少傾向にある。ほかに自動車などでの利用もある。

エンジニアリングプラスチック 従来よりプラスチックは可塑性に優れ加工し易いという利点があるが、これが同時に柔らかくて、もろく、硬度や対磨耗性は金属に比べ総じて低い。また強い紫外線を含む太陽光や風雨に曝される過酷な環境下では劣化(風化)しやすく、油脂を含む所定の溶剤に曝された場合にも劣化してしまう問題点があった。

エンジニアリングプラスチック(エンプラ)という言葉が初めて登場したのは、1960年にアメリカのデュポン社が「金属に代わるプラスチック」と銘打ってポリアセタールホモポリマー(POM)を商品化した時である。

そして、従来繊維用途が主体だったポリアミド(PA)がエンプラ用途にも使用され始めた。その後、ポリアセタールコポリマー、ポリカーボネート(PC)、変性ポリフェニレンエーテル(変性PPE)、そして1941年にはポリエチレンテレフタレート(PET)、1970年にポリブチレンテレフタレート(PBT)が開発された。

スーパーエンジニアリングプラスチック エンプラよりも更に高い熱変形温度150℃以上にも、長期 間使用できる特性を持つ熱可塑性樹脂。エンプラは「100度(単位:摂氏)以上に耐えるもの」で、スーパー・エンプラが「150度以上で長期間耐えるもの」となっている。

スーパーエンプラとして、次のようなものがある。

スーパーエンプラとして、次のようなものがある。

非晶ポリアリレート(PAR)、ポリスルホン(PSF)、ポリエーテルサルフォン(PES)、

ポリフェニレンスルファイド(PPS)、ポリエーテルエーテルケトン(PEEK)、ポリイミド(PI)、ポリエーテルイミド(PEI)、フッ素樹脂、液晶ポリマー(LCP)など。

ポリフェニレンスルファイド(PPS)、ポリエーテルエーテルケトン(PEEK)、ポリイミド(PI)、ポリエーテルイミド(PEI)、フッ素樹脂、液晶ポリマー(LCP)など。

参考HP Wikipedia「プラスチック」・広島大学プレスリリース「鉄鋼のように強い汎用プラスチック」

| 先進複合材料工学 辺 吾一,石川 隆司 培風館 このアイテムの詳細を見る |

| エンプラの化学と応用 (新産業化学シリーズ) 長谷川 正木 大日本図書

I love science! I Love Science!

Examine scientific information that you are interested in recently in detail! 5 minutes every day! Just read it and you will understand the science! Examine scientific information that you are interested in recently in detail! 5 minutes every day! Just read it and you will understand the science!What is plastic? What kind of plastic do you have close to us?

Polyethylene (PE), polypropylene (PP), polyvinyl chloride (PVC), polystyrene (PS), polyethylene terephthalate (PET), polyvinyl acetate (PVAc), Teflon® (polytetrafluoroethylene, PTFE), ABS resin (acrylonitrile) Butadiene styrene resin), AS resin, acrylic resin (PMMA), etc...

What is the etymology of plastic? The word "Plpastic" comes from the English word "plasticity", which has its origin in Greek.

Soft, highly plastic, resistant to chemicals, and light and convenient. If iron-like strength is added to this, it will be a material for "Oni ni Kinbar". Hard and strong, plastic has always been a dream.

The dream technology was invented by a group of Professor Masamichi Hikosaka (Polymer Physics) at Hiroshima University. It can be easily done at the town factory, and if used in cars, it can be used for more than 40% of the materials such as bumpers and interiors, car body outer panels and glass. It can contribute to energy saving, resource saving, and cost reduction. What kind of technology is it?

A plastic stronger than iron?

"We have developed a plastic that is as strong, light and cheap as steel," said Professor Masamichi Hikosaka of Hiroshima University (Polymer Physics) and Dr. Seika Okada on April 19th.

The material is polypropylene, which is widely used in everyday items such as food containers. The research team found that when cooling the molten material and solidifying it, by crushing it with a plate instantaneously from the top and bottom and extending it, a lot of minute crystals are created in the material, which creates a structure in which they are tightly connected in one direction did.

As a result, the strength against pulling force was increased to about 7 times that of ordinary polypropylene and about half that of steel and stainless steel. By doubling the thickness, it is possible to secure the same strength as steel plates and weigh only one quarter. In addition, it is not easily broken even if it is repeatedly bent, and it can be as transparent as glass. Professor Hikosaka explains, "This method can be easily applied to products at a town factory by simply adding a crushing process." (Mainichi Shimbun April 19, 2010)

Why is plastic so soft? Up to now, plastics have not been able to meet high performance requirements because the material properties such as strength and heat resistance are significantly inferior to metals. The cause lies in the high ratio (amorphous rate) of the portion that does not become crystals. On the contrary, the crystal "diamond" made of the same carbon has a low amorphous rate and is the hardest material in the world.

The crystalline polymer of plastic is a long string-like molecule, but since there are many parts that are intertwined with each other like pills in the melt (liquid), these can only be thin plate-like crystals, and amorphous and crystal are layered structure. And becomes a golf ball-like crystal called “spherulite”. In other words, more than half of the amorphous solid that has just solidified remains inside the spherulites.

So scientists around the world have been exploring ways to increase "crystallinity."

Harden the plastic?

Professor Hikosaka and Dr. Okada have started to elucidate the nano-level mechanism at the early stage of polymer crystallization, using the large-scale synchrotron radiation facility Spring-8 (owned by RIKEN). It is said that it is impossible for the polymer specialists in the world to understand that it is impossible to elucidate the initial mechanism of crystallization of crystalline polymers. In 2007, we succeeded in direct observation of C. and clarified the mechanism of early crystallization.

With this “clarification of the mechanism of polymer crystallization” as the starting line, this research group continued research aiming at the expression of new structures and activities that were not previously possible by controlling crystallization.

The aim of this research group as a measure for achieving high crystallinity and ultra-high performance is "Nano Oriented Crystals (NOC)". Since the string-like polymer chains are entangled in a pill-like shape at the melt stage, non-crystals are generated, so if these are neatly arranged in a certain direction and then crystallized, a high degree of crystallinity can be obtained. I thought that a crystal would be realized.

For that purpose, it is necessary to crystallize while pulling and stretching the polymer melt. But just as water cannot be pulled, it is not easy to pull a melt or liquid. The question was how to stretch the melt.

Birth of Nano-Oriented Crystal (NOC) Plastics The idea was to expand by melting a polymer melt cooled below its melting point (this is called a supercooled melt) to expand it. When the melt is put into the elongated grooves to the left and right and crushed by momentarily applying pressure, a rapid flow spreading to the left and right occurs in the melt, and the string-like molecules are stretched like a cloth exposed to a rapid flow. We thought that highly oriented nanocrystals could be realized.

The research group realized this idea, observed it in Spring-8, and succeeded in verifying the correctness of this hypothesis by nano-level analysis.

As a result of the research, when the state of elongation and orientation was observed while changing the pressure and speed of crushing the polymer melt cooled below the melting point, it was found that due to a large elongation strain rate, such as elongation of several hundred times per second, At the same crystallization temperature, a "critical elongation strain rate" was confirmed, at which the crystallization was accelerated by a million times at a stretch.

At this time, it was confirmed that the polymer chains in the supercooled melt were aligned in parallel and became a nearly perfect oriented melt, innumerable nuclei were generated in the order of milliseconds, and 92% of the entire melt was crystallized. Was done. It is the moment when the realization of "NOC" was confirmed.

NOC shows tensile fracture strength, that is, the strength to withstand pulling force is 2 to 5 times that of steel of the same weight, and its heat resistance is 176°C, which is 50°C higher than ordinary polypropylene. In addition, it is highly transparent because it is a nanocrystal smaller than the wavelength of light. Furthermore, since no mixture is added, there is a possibility that the product can be recycled at a high yield. Moreover, since only a simple step of crushing the polymer melt is added, molding can be performed by a molding method slightly improved from the conventional molding method, so that the manufacturing cost is not much different from the conventional plastic.

This string-like molecule has the same strength as diamond because carbon is linked by covalent bonds. In other words, it is thought that ultra-high performance was created because a myriad of nanocrystals were arranged in an orderly manner, and string-like molecules with the same strength as diamond were firmly connected. This research group named this structure “armor model”.

What is fiber reinforced plastic? Even the plastics used to date were as strong as iron. For example, Fiber Reinforced Plastics (FRP). Typical examples of fiber reinforced plastics are glass fiber reinforced plastic (GFRP) and carbon fiber reinforced plastic (CFRP). Since glass fiber has a much higher tensile strength than plastic, it is often used to improve the strength of molded parts.

Most cheap plastic helmets are GFRP. You can see the glass fiber through the light colored helmet. Since carbon fiber is stronger than glass fiber but more expensive, CFRP is used as a light and strong (expensive) material for aircraft and the like.

Fiber-reinforced plastics are often tougher and lighter than metallic materials (alloys) and are often used in vehicles where weight and fuel consumption are related. It is often used in aircraft and spacecraft, where weight reduction is very important.

In the Boeing 787, for example, nearly 50% of the weight is occupied by composite materials. On the other hand, aluminum alloys (duralumin, etc.), which have been widely used until now, have been replaced by composite materials, and the amount used has been decreasing. There are other uses such as automobiles.

Engineering plastics Plastics have the advantage of superior plasticity and are easier to process than conventional plastics, but at the same time they are soft, brittle, and generally have lower hardness and wear resistance than metals. Further, there is a problem that it is easily deteriorated (weathered) in a severe environment where it is exposed to sunlight including strong ultraviolet rays and wind and rain, and also deteriorates when exposed to a predetermined solvent containing oil and fat.

The term engineering plastic (engineering plastic) first appeared when the DuPont company in the United States commercialized polyacetal homopolymer (POM) in 1960 under the name of "plastic instead of metal".

Polyamide (PA), which has been mainly used for textiles, has begun to be used for engineering plastics. After that, polyacetal copolymer, polycarbonate (PC), modified polyphenylene ether (modified PPE), and polyethylene terephthalate (PET) in 1941 and polybutylene terephthalate (PBT) in 1970 were developed.

A thermoplastic resin that can be used for a long time even at a heat distortion temperature of 150°C or higher, which is higher than that of super engineering plastic engineering plastics. Engineering plastics are "those that can withstand over 100 degrees (unit: Celsius)", and super engineering plastics are "those that can withstand over 150 degrees for a long time." There are the following as super engineering plastics.

Amorphous polyarylate (PAR), polysulfone (PSF), polyethersulfone (PES),

polyphenylene sulfide (PPS), polyetheretherketone (PEEK), polyimide (PI), polyetherimide (PEI), fluororesin , Liquid crystal polymer (LCP), etc.

Reference HP Wikipedia "Plastics"-Hiroshima University press release " General-purpose plastics as strong as steel "

|

0 件のコメント:

コメントを投稿