https://ja.huaqingcn.com/laser-perforation-pushes-ceramic-substrates-even-further

窒化アルミニウムセラミック

窒化アルミニウムセラミック基板の熱伝導率に影響を与える要因

新しいタイプの電子デバイスのパッケージング材料として、AlN セラミックは、高い熱伝導率と強度、低い熱膨張係数と誘電損失、高温耐性と耐化学腐食性、良好な絶縁性、および非毒性の環境保護を備えています。したがって、国内外のセンサーによって最も有望なセラミック材料の 1 つです。

窒化アルミニウムセラミック基板は、高出力、高リード、大型チップのパッケージングに最適な材料であり、熱伝導率が業界で注目されています。市販の AlN 基板の現在の熱伝導率は、理論上の熱伝導率と依然として大きなギャップがあります。したがって、AlN セラミックの焼結温度を低下させながら、AlN セラミック基板の熱伝導率を向上させることは、電子デバイスの急速な発展にとって非常に重要です。

より高い熱伝導率を有する窒化アルミニウム基板を作製するには、どのような要因が熱伝導率に影響を与えるかを調査する必要がある。

熱伝導の仕組み

熱伝導率は、熱伝導性を測定するための熱伝導性材料の最も重要な特性の 1 つです。これは共有結合性化合物であり、内部に自由に移動できる電子がないため、熱の伝達は格子振動の形で行われ、これはフォノン熱伝達と呼ばれます。結晶の高温部分はエネルギーが高く、低温部分はエネルギーが低くなります。エネルギーはフォノ間の相互作用を通じて高いところから低いところへ移動し、エネルギーの移動は熱の伝導につながります。

フォノン熱伝達

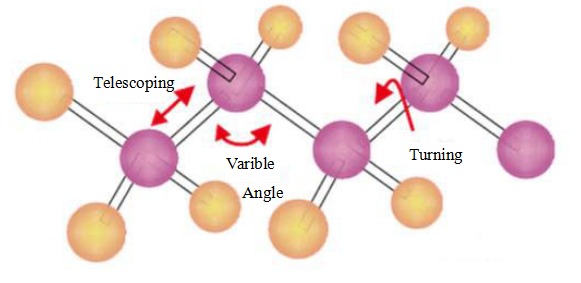

格子内の原子は小さなボールとして見え、バネ (共有結合) によって互いに接続されているため、各原子の振動は周囲の原子を引っ張り、弾性波の形で結晶を通過します。この格子振動はフォノンと呼ばれるエネルギー量子を生成し、フォノンと呼ばれるエネルギー量子が相互作用して振動を伝達し、エネルギー移動と熱伝達を可能にします。

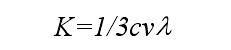

フォノン熱伝達における熱伝導率 K の関係は次の式で与えられます。

上記の c はセラミック本体自体の熱容量、v はフォノンの平均運動速度、λ はフォノンの平均自由距離です。材料自体の熱容量(c)はほぼ一定であり、窒化アルミニウムの熱容量が大きいことが窒化アルミニウムの熱伝導率の高さの一因となっています。フォノン速度 (v) は結晶密度と弾性機械的特性にのみ関係しており、これらは定数ともみなされるため、フォノンの伝播距離が最終的な巨視的なアルミニウムの熱伝導性能に影響を与える鍵となります。窒化物セラミック。

したがって、窒化アルミニウム内部のフォノンの熱伝導メカニズムから、高い熱伝導率を実現するには、フォノンをより遠くまで伝播させ、一般にフォノンの拡散時のさまざまな散乱によって生じる伝播抵抗を減らす必要があることが明らかです。焼結セラミックは通常、内部にさまざまな結晶欠陥、不純物、多孔性、導入された第二相を持ち、これらがフォノンを散乱させるように作用し、最終的な熱伝導率に影響を与えます。

熱伝導率に影響を与える主な要因

継続的な研究により、AlN セラミックスの熱伝導率に影響を与える多くの要因の中で、AlN セラミックスの微細構造と酸素不純物含有量が特に顕著であることが確認されています。

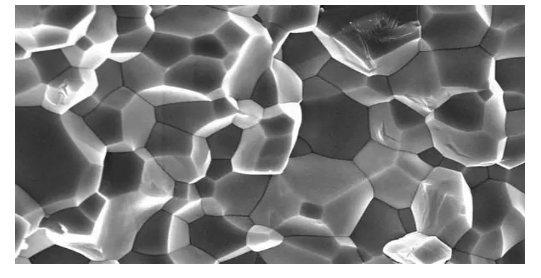

(1) AlN セラミックスの微細構造が熱伝導率に及ぼす影響。

実際の応用では、焼結温度を下げるために、さまざまな焼結助剤が AlN に添加されることがよくあります。同時に、第 2 相が AlN 格子に導入され、その結果、熱伝導プロセス中のフォノンの散乱により熱伝導率が低下します。

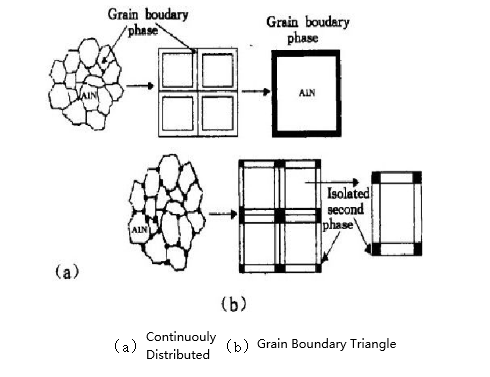

焼結助剤の添加によって導入される第 2 相は、いくつかの方法で発生する可能性があります。分布に関しては、粒界での島状分布と連続分布に分けることができます。分布位置としては、粒界三角形に分布する場合と、それ以外の粒界に分布する場合に分けられる。連続的に分散した粒子はフォノンへのより直接的なアクセスを提供でき、AlN 粒子との直接接触は孤立した AlN 粒子よりも熱伝導率が高いため、第 2 相が連続的に分布する方が良いです。粒界三角形に分布する AlN セラミックスは、熱伝導時の干渉散乱が少なく、AlN 粒子間の接触を保つことができるため、第 2 相が連続的に分布している方が良いです。 AlNセラミックスが粒界三角形に分布すると、熱伝導時の干渉散乱が少なく、AlN粒子間の接触を保つことができるため、第2相が粒界三角形に分布することが好ましい。

第二相の分布模式図アルンクリスタルの中で

さらに、同様の粒界が不均一に分布しているため、多数の細孔が存在し、フォノンの散乱が妨げられ、AlN の熱伝導率が低下します。粒界含有量、粒界サイズ、気孔率も熱伝導率の性能に影響します。

したがって、AlNセラミックスの焼結の際、焼結温度を高くしたり、保持時間を長くしたり、熱処理を行って結晶の内部欠陥を改善したりするなど、焼結プロセスを改善することで、AlNセラミックスの熱伝導率を向上させることができます。第二相は可能な限り三方晶粒界に位置するとともに連続的に分布するようにする。

(2) 熱伝導率に対する酸素不純物の影響。

AlN は加水分解と酸化に非常に敏感で、その結果窒化アルミニウム表面が酸化され、AlN 格子内の酸素固溶体にアルミニウム空孔欠陥が形成されます。そして、フォノン散乱の増加、平均自由範囲の減少、そしてその結果としての熱伝導率の減少につながります。

| 酸素含有量(wt%) | 熱伝導率(W/m・K) |

| 0.31 | 130 |

| 0.24 | 146 |

| 0.19 | 165 |

| 0.13 | 171 |

| 0.12 | 185 |

AlN 格子内の酸素含有量と熱伝導率

したがって、熱伝導率を向上させるためには、適切な焼結助剤を添加して格子内の酸素不純物を除去することが有効です。

焼結の主要な制御要素

AlNは原子の自己拡散係数が小さく結合エネルギーが強い共有結合性化合物であるため、緻密に焼結することが困難です。融点は3000℃以上に達し、焼結温度は1900℃以上にもなります。このような高い焼結温度は、産業におけるAlNの実用的な応用を著しく制限する。

また、AlN表層の酸素不純物は高温になって初めて格子内部へ拡散し始めるため、低温焼結には表層の酸素不純物の表面への拡散を遅らせるという機能もあります。低温焼結技術の研究は、焼結中にAlN格子の内部を冷却し、格子内の酸素不純物を減らすため、高熱伝導率のAlNセラミック材料の調製には不可欠です。

現在、業界では AlN セラミックを焼結するさまざまな方法があり、実際のニーズに応じてさまざまな焼結方法を採用して緻密なセラミック体を得ることができます。焼結方法に関係なく、元の AlN 粉末を精製し、適切な低温焼結添加剤を添加することで、焼結温度を効果的に低減できます。 窒化アルミニウムセラミックスの焼結温度。

(1) 小粒径の窒化アルミニウム粉末を使用する

窒化アルミニウム焼結プロセスの原動力は表面エネルギーであり、微粒子AlN粉末は表面エネルギーによって焼結プロセスを強化でき、微粒子AlN粉末は焼結活性を高め、焼結駆動力を増加させて焼結を促進します。プロセス。研究により、元の AlN 粉末の開始粒子サイズが 20 分の 1 小さい場合、セラミックの焼結速度は 147 倍増加することが確認されています。

焼結原料は、二次再結晶を防ぐことができる小さな粒子サイズと均一な分布を備えた窒化アルミニウム粉末から選択する必要があります。また、大きな内部粒子は異常粒成長を起こしやすく、緻密化焼結には役立ちません。粒子が均一に分布していないと、焼結プロセス中に個々の結晶が異常成長しやすくなり、焼結に影響を及ぼします。

窒化アルミニウムの粒成長

窒化アルミニウムセラミックスの焼結機構は、元の粉末のサイズによって影響を受ける場合があります。ミクロンサイズの窒化アルミニウム粉末はバルク拡散機構に従って焼結されますが、ナノメートルサイズの粉末は粒界拡散または表面拡散機構に従って焼結されます。

しかし、現時点では、微細で均一なAlN粉末の調製は非常に困難であり、そのほとんどは湿式化学法と炭素熱還元法を組み合わせた方法で調製されており、焼結プロセスが複雑であるだけでなく、エネルギーも消費します。大規模なプロモーションやアプリケーションにはまだ制限がいくつかあります。小粒径の高性能窒化アルミニウム粉末の国内供給は依然として非常に不足しています。

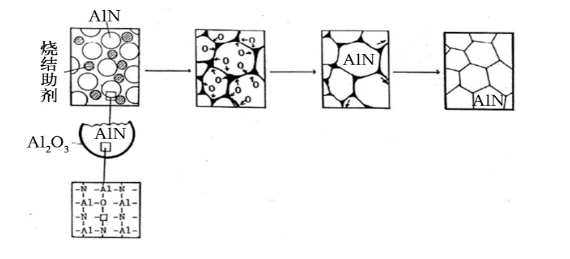

(2) 窒化アルミニウムセラミックスの低温焼結助剤の選定

焼結プロセスで低融点の焼結助剤を添加することにより、液相を生成して緻密な焼結を促進できます。さらに、一部の焼結添加剤は液相を生成するだけでなく、格子内の酸素不純物と反応し、酸素不純物を除去して格子を浄化する役割を果たすことができ、その結果、焼結性が向上します。AlNセラミックスの熱伝導率。

焼結助剤の作用過程の模式図

ただし、焼結助剤はむやみに添加するのではなく、添加量を適正にしないと悪影響を及ぼす可能性があります。焼結助剤は第 2 相を導入し、第 2 相の分布制御は熱伝導率に大きな影響を与えます。

研究の結果、AlN セラミック用の低温焼結助剤を選択する際には、次の点を参照する必要があります。

1)添加剤は融点が低く、より低い焼結温度で液相を形成し、液相を通して焼結を促進することができる。

2) 添加剤は Al2O3 と反応して酸素不純物を除去し、AlN 格子を浄化し、熱伝導率を向上させることができます。

3)添加剤はAlNと反応せず、欠陥の生成を回避する。

4) 添加剤は、AlN の分解や酸化を誘発して Al2O3 や AlON を生成することがなく、窒化アルミニウムセラミックスの熱伝導率の急激な低下を回避します。

焼結助剤として適していることが判明した材料は、AlN と反応しない Y2O3、CaO、Li2O、BaO、MgO、SrO2、La2O3、HfO2、CeO2、および希土類金属およびアルカリ土類金属の一部のフッ化物です。還元特性を持つ少数の化合物 (CaC2、YC2、TiO2、ZrO2、TiN など)。

単一の焼結助剤を単独で使用する場合、大気圧での焼結には通常 1800°C を超える温度が必要です。複合添加剤を使用し、適切な添加剤と比率を設計すると、焼結温度を効果的にさらに下げることができ、現在窒化アルミニウムの低温焼結に一般的に使用されている方法でもあります。

まとめ

窒化アルミニウムセラミック基板の電子パッケージング応用分野はますます広がっており、この分野の国内企業もいくつか設立されていますが、長く紅海に近い海外市場と比較すると、中国の窒化アルミニウムセラミック基板の開発は遅れています。高性能粉末と高熱伝導率基材の調製と生産はまだ初期段階にあり、一定のギャップがあります。素材の仕組みを根本から深く理解し、中国のセラミック基板産業をより高いレベルへ導く。

参照:

高熱伝導率のAINセラミックス基板の作製と高出力LED用パッケージング、 中国吉良大学の李紅偉氏。

この記事は 360powder.com からの転載です。

0 件のコメント:

コメントを投稿