https://xtech.nikkei.com/atcl/nxt/column/18/02277/030600013/

https://xtech.nikkei.com/atcl/nxt/column/18/02277/030600013/

物性面で炭化ケイ素(SiC)よりもパワー半導体への適性が高いとされる窒化ガリウム(GaN)の社会実装を加速するためには、縦型GaNデバイスの実用化が欠かせない。そのためにはGaN on GaNの構造を実現するための、結晶品質が高いGaN自立基板(GaNの単結晶基板のこと。表面に活性層となるGaN膜を形成して利用する)が必須になる。

環境省の「革新的な省CO2 実現のための部材や素材の社会実装・普及展開加速化事業」では、次世代のGaN技術の社会実装プロジェクトに取り組んでいる。本事業にパナソニックホールディングスや大阪大学、豊田合成などと共同で参画し、高品質・大口径のGaN自立基板の量産技術の確立に取り組む三菱ケミカルに、最新の開発状況を聞いた。

複数の結晶成長法のいいとこ取り 三菱ケミカルは、大阪大学が「Naフラックス法」で作成したGaN基板を種結晶とし「アモノサーマル法」を使って、高品質・大口径のGaN基板を低コストで量産するための技術開発に取り組んでいる。

Naフラックス法とは、大阪大学と豊田合成のグループが開発している、高品質で大口径のGaN単結晶を成長させることができる技術である。ポイントシード法と呼ぶ、大口径基板上に分散配置した複数の小さい種結晶を個々に育成し、最後に合体させて大きな単結晶を造る新技術が創出されたため、高品質で大口径のGaN基板を作成することが可能になった。一方、アモノサーマル法とは、人工水晶の量産技術として工業的に確立している結晶成長技術を応用した、量産展開が容易なGaN基板の成長法だ。

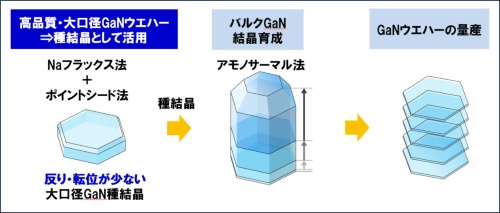

Naフラックス法、アモノサーマル法ともに高品質な結晶を得られる技術であるが、前者は結晶の成長速度が遅いこと、後者は自前で大口径の種結晶を造れないことが弱みだった。そこで三菱ケミカルは、大口径化に強いNaフラックス法で種結晶を作成、成長速度が速いアモノサーマル法でバルク結晶を造る技術を組み合わせ、両者の長所を“いいとこ取り”してGaN自立基板の本格的な社会実装に挑む(図1)。

図1 大口径化に強いNaフラックス法で種結晶を作成、成長速度が速いアモノサーマル法でバルク結晶を作成する

(出所:三菱ケミカル)

[画像のクリックで拡大表示]

すでに三菱ケミカルは、Naフラックス法とポイントシード法を併用して作成した直径2インチのGaN結晶を種として、アモノサーマル法でバルク成長させることが可能であることを確認している(図2)。今後は、4インチ、6インチの基板作成に取り組む予定だという。同社は、「2インチ基板を試作した際の感触では、大口径化しても大きな問題は発生しないのではないか」と語っている。

図2 Naフラックス法とポイントシード法を併用して作成した直径2インチのGaN結晶を種として、アモノサーマル法で成長させたバルク結晶

(出所:三菱ケミカル)

[画像のクリックで拡大表示]

Naフラックス法とアモノサーマル法の相性は良好 Naフラックス法とポイントシード法を併用して作成した結晶を種としたGaN基板の作成には、ある懸念点があった。

まず、ポイントシード法で複数の種結晶を起点に単結晶を成長させるため、結晶成長の過程で結晶同士が融合する際に、「ボイド」と呼ばれる小さな空洞が生じてしまう。Naフラックス法では「Ga面」に結晶が成長するが、アモノサーマル法ではその裏面に相当する「N面」に結晶が成長する。N面にボイドがある状態でアモノサーマル法で結晶成長させると、このボイドが原因で結晶欠陥が発生してしまう。そこでNaフラックス法で十分な成長膜厚を確保し、N面側を研磨して種結晶として利用することで、アモノサーマル法で高品質な結晶が得られることを確認した。

次に、Naフラックス法の特徴であるが、結晶内の一部にNaが凝集する「インクルージョン」ができてしまう可能性がある。でき上がった単結晶を種にしてさらに結晶成長させる際に、このインクルージョンが存在すると破裂してしまう可能性があった。実際、「HVPE法(ハイドライド気相結晶成長法)」と呼ばれる、一般的なGaN単結晶の成長手法を適用する場合には、1000℃以上の環境下で気相成長させる必要があるため、インクルージョンの抑制が必須となる。

三菱ケミカルが結晶成長に成功した理由は、同社が採用するアモノサーマル法では、600℃とHVPE法よりも低温で、100MPa(1000気圧)以上の高圧環境下で成長させているからだ。「Naフラックス法とポイントシード法を組み合わせて造ったGaN種結晶と、アモノサーマル法の相性はよい」(三菱ケミカル)という。

また、いったんアモノサーマル法でバルク結晶が造れてしまえば、これをスライスして種結晶として再利用できる。工程が長くなるポイントシード法からスタートする必要がなくなり、種結晶の供給スループットを大幅に向上させることができる。

種結晶が手に入れば8インチの成長も可能に 三菱ケミカルのGaN自立基板の事業では、同社が原料供給やウエハー加工などの役割を担い、インゴット(バルク成長させた結晶の塊)の製造は日本製鋼所に委託する。日本製鋼所では、4~8インチのウエハーサイズの成長が可能な製造装置がすでに複数台稼働しており、2025年ごろをメドに本格生産に移行して月産1000枚(4インチ換算)の量産を始めるという。

現時点で技術が検証されたのは2インチ、3インチ、4インチのサイズであるが、Naフラックス法などをベースとした大口径の種結晶が手に入れば、6インチ、さらには8インチのバルク結晶の成長が可能であるとしている。

0 件のコメント:

コメントを投稿