https://xtech.nikkei.com/atcl/nxt/column/18/02460/111300006/?n_cid=nbpnxt_mled_dmh

第6回

足を踏み外した瞬間

優良な企業であっても、不正に手を染めてしまうきっかけは突然やってくるものだ。誠実な仕事が評価され、顧客からの信頼を受けていたF社も例外ではなかった。

F社は顧客から性能の大幅な向上を求められており、それに対応すべく技術開発に取り組んでいた。顧客の要求を満たすには、使用している部品Xにも、より高い性能を求めなければならなかった。だが、部品の性能向上のスピードは遅く、急激な性能の向上には至っていなかった。部品メーカーも技術開発の努力はしていたが、顧客が求めるレベルには程遠い状況だった。

こうした中、新製品の立ち上げはスタートした。F社では技術開発の成果もあり、顧客の要求を満たす製品の生産にはこぎつけた。だが、性能のばらつきが大きく、F社の良品率は低水準にとどまり、工程内の検査で不良判定されるものが大量に存在していた。

不良品の中には、納品された部品に起因するものもあった。しかし、必要な部品数を確保するために、渋る部品メーカーに対して規格ギリギリのものであっても納品するようにF社が無理やり頼み込んだ手前もあり、不良品を部品メーカーの責任と片づけることは難しい状況になっていた。

ある日、顧客からクレームがきた。「納品した製品が外観基準を逸脱している」と。F社の担当者が実物を確認すると、部品Xに軽微な傷があった。基準を厳密に適用するならば不良と判定すべきだが、通常の外見検査では判別が難しい微妙なものだった。改めてF社が工程内の仕掛かり品や部品に対して通常とは異なる厳しい外観検査を実施してみると、部品Xに傷のある製品が多く含まれていることが分かった。

F社はすぐに部品メーカーに指摘した。ところが、部品メーカーは「このレベルの傷は技術的に撲滅することは難しい。厳しい性能要求を含め、傷への対応を求めるのであれば、これ以上の取引は遠慮したい」と対応を拒んだ。

こうして部品メーカーには匙(さじ)を投げられた一方で、顧客からは厳しい出荷要請……。切羽詰まったF社の品質管理課長は、ついに「越えてはならない一線」を越えてしまった。

顧客が注目しているのは外観上の問題(傷)なので、そこは顧客の指示通り厳しい検査を二重に実施する。ところが、性能については、顧客で問題になる可能性が低いギリギリレベルのものを社内で「特採(特別採用)」扱いとして出荷するという方法だ。もちろん顧客の了解は取っていない、あくまでも品質管理部の独断である。その上、ギリギリNGの検査データは改ざんし、問題が露見するのを回避しようとした。

マネジメントの苦悩

自社の製品が顧客の仕様に満たない場合や、使用する部品の特性が仕様に満たない場合、あらゆる手段を講じて技術的に問題を解決することが正攻法だ。しかし、顧客(あるいは市場)の要求が自社の実力に対して極めて高いときには、この問題解決方法を取ることが技術的に困難という事態が発生し得る。

F社の場合、顧客の求める性能レベルが極めて高く、自社の実力では良品の確保が十分にできなかったことが問題だ。そして、その背景には、部品メーカーが生産する重要部品も顧客の要求を満たせなかったという問題がある。顧客に技術的な説明を尽くし、顧客の要求水準が実現困難であることを論理的に示して、実現可能な解決策を議論することができていたら、F社はこうした不正に手を染めることはなかっただろう。

しかし、これはあくまでもF社からの視点だ。顧客の立場から見ると違う景色がある。顧客は同業他社との厳しい競争にさらされており、高い性能を求めなくては勝ち残れない事情がある。「はい、そうですか」とはいかない。同業他社との競争上、今回問題となった性能が極めて重要な要素なのであれば、顧客は妥協案を受け入れるわけにはいかない。

F社は2つの問題を同時に抱えることで、出荷が困難な状況に陥った。1つは、顧客が要求する性能が自社(そして部品メーカー)の実力を超えており、生産が始まってからも多くの不良を出していたこと。もう1つは、厳しい外観不良の指摘が加わり、部品メーカーからも対応が難しいと匙を投げられてしまったことだ。これら2つの問題を抱えて、品質保証課長は「足を踏み外した」のだ。

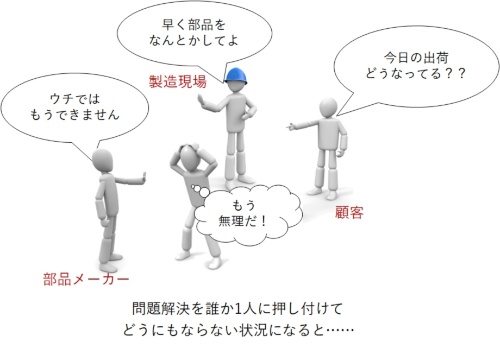

自社では解決できない、顧客は解決に向けた相談に乗ってくれない、そして部品メーカーには逃げられた……。八方ふさがりの中、品質保証課長は「今日の出荷をどうするのか」と社内から厳しく責められた。犯した不正行為は間違ったものだが、品質保証課長だけの愚かな行為と切り捨てることはできない。

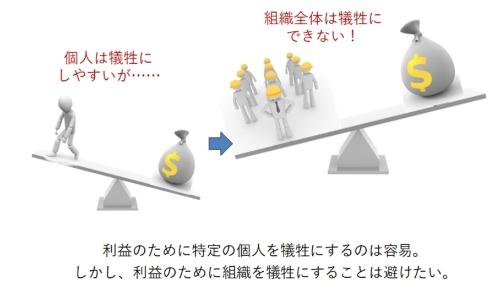

このように正攻法ではどうにもならない場合、この品質保証課長は、どう行動すべきだったのか。このF工場では、品質保証課長が1人で全てを抱え込んでしまったことが悪手であった。こうした問題は個人で抱えるのではなく、組織全体で共有して、組織全体が関わる問題とすることがポイントだ。

例えば、問題の解決が困難であることや、八方ふさがりであることなどを社内の会議でしっかりと発言して協力を要請する。これが組織全体の問題にする手段の1つだ。会議の議事録に発言が記録されるとなおよい。あるいは顧客との話し合いの中でも同様に、公式な発言として協力を要請することだ。公式発言の結果として協力の要請を却下されたり、できる方策を考えろと一方的に責め立てられたりするかもしれないが、ここでの目的は問題解決よりも、問題があることを共有することにある。

この方法のメリットは、困難な状況を表に出して騒ぐことで、多くの関係者をいや応なしに当事者にならざるを得ない状況にすることだ。これにより、技術開発や組織的な対応を促す効果を期待できる。たとえ具体的な行動を引き起こせなかったとしても、組織の中の多くの人が問題を認識しているという記録が残るため、少なくとも特定の個人に全てを押し付けて組織が「知らぬ存ぜぬ」を決め込むことは難しくなる。

解決へのアドバイス

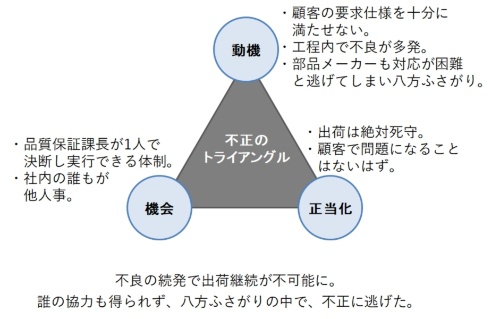

不正問題を理解するための基本的な概念である「不正の三要素」の視点で考えてみる。品質不正などの不適切な行為は、不正の三要素、すなわち、[1]動機(不正行為が必要となる何らかの事情)、[2]機会(不正行為の実行を容易にすることができる機会や環境)、そして[3]正当化(不正行為を実行することの言い訳となる理由)──の3つがそろったときに発生すると考えられる。ただし、正当化は、動機と機会が存在すれば、ほぼ自動的に生じるので、動機と機会の追究が重要だ。

この事例において、不正を行いたくなる動機は、「不良の多発で出荷数量が確保できなくなったこと」にある。製品の品質が顧客要求を十分に満たしておらず、不良の多発で良品が確保できずに出荷に影響が出てしまったことを、その場しのぎで回避したいということだ。

新たな挑戦をしながら顧客の高い要求に応えようとするのは、多くの企業にとって日常的な姿であり、避けることはできない。従って、このような動機はどの企業でも起こり得る。正論を言えば、自社単独での問題解決が困難な場合、部品メーカーや顧客も巻き込み、三者の技術力を結集して解決に向けた取り組みを行うべきだ。

ただし、これを正論と前書きしたのは、このような三者共同の取り組みが実現することはレアケースだからだ。異なる組織が共同で問題解決をするには、利害の調整や各社の独自性、プライドの確保など、ドロドロした問題が必ず表に出てくるものだからである。

また、この事例での機会は、「品質保証課長が1人で判断を抱えてしまった」ことだ。これにより、特定の個人の判断で不正を実行できる状況が出来上がってしまった。前述の通り、動機をなくすには、まっとうに技術開発を行うか、関係者で調整(顧客との仕様の調整など)して問題を回避するかに限られる。従って、機会を減少させることが不正を防ぐ次の手となる。

まず、この問題を1人の「けしからん人間」が引き起こしたことにせず、組織を巻き込むことを考えるべきだ。事あるごとに会議で事情を説明し、議事録に残しておくことを勧める。社内や顧客への発信内容をメールやメモで残しておくのだ。健全な組織や取引環境の下であれば、問題の深刻さを何度も発信することで、善良な多くの技術者や管理者から問題解決に向けた何らかの支援を受けられる可能性がある。

これにはもう1つ、「裏」の目的がある。

企業の不正問題の報告書には、お決まりのフレーズがある。それは「(不正は)組織ぐるみではない」というものだ。あくまでも組織としての管理責任はあるが、不正そのものは特定の個人が引き起こしたものである、という報告文だ。

このように、企業は不正行為を「組織ぐるみ」だと批判されることを強く避けたがる。そこで、組織の多くの関係者に問題の存在を認識させておくことで、組織として知らなかったとは言えない状況を作っておくというわけだ。

多くの関係者が認識している場合、それをもみ消すためには、組織的により大きな悪事(隠蔽工作)を働かなくてはならない。これが障壁となって不正行為への抑止力が生じるのでる。

※このコラムは、実際の不正問題を題材にストーリーをアレンジしていますが、特定の企業の問題を指摘するものではありません。ストーリーはフィクションです。

0 コメント:

コメントを投稿