https://xtech.nikkei.com/atcl/nxt/column/18/00001/09561/

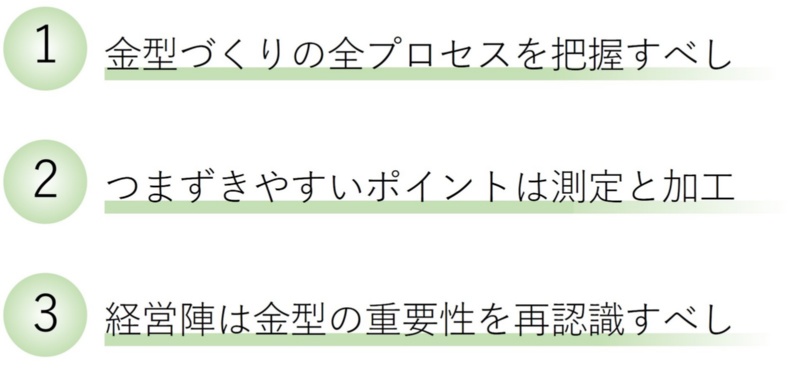

日本企業において金型に関するトラブルが後を絶たない。設計現場でも生産現場でも間違った扱い方がされているからだ。こうした事態に陥るのを防ぐために、金型の開発設計において抑えるべきポイントは何か。金型の開発設計に詳しい小松技術士事務所副所長の小松勝男氏が、自身の経験を踏まえて「リアルな習得ポイント」を語る。

開発設計から成形品の量産まで、ギリギリの状態にある金型の姿が日本企業の背景に見えてきました。事態の改善を図るために、より良い金型づくりを行う上で押さえるべきポイントを教えてください。

小松氏:私自身が初めて金型の開発設計業務に着手した時に、最初に知りたいと思ったのは、企画から量産までの一連のプロセスのフローでした。金型づくりから工場で使用されるまでを俯瞰(ふかん)した流れを把握したかったのです。

分業化が進んでいる中では、各プロセスでどのような作業が実際に行われているのかが分かりません。確かに、それでも業務は進められます。しかし、知っていたほうがより質の高い仕事ができます。最終的にはそれが不良品の発生や金型の設計・加工のやり直しなどを抑制し、コスト競争力を高める基盤になると思います。

残念ながら、プロセスを俯瞰した本や教材がほとんどないというのが現実です。その理由は、日本企業の多くが追求してきた効率化の代償です。2つもしくは3つくらいのプロセスを経験した人はいても、全てのプロセスを担ったことがある人はなかなかいないと思います。

面白いことに、金型の開発設計を担う技術者は、人にうまく仕事を依頼できないと自分でこなすしかなくなり、他のプロセスを経験することになります。私も当初は経験がないので軽く扱われ、「自分でやれ」と言われて実際、自力で様々な作業を行っていました。

かつて若手設計者が図面を加工現場に渡すと、そこでベテランの作業者から「こんなのでは加工ができない」と怒られて相手にされない。それでもめげずに何度も通うと、「仕方がないな。ちょっと見せてみなさい」と言われるようになる。そうして話し合える関係になると、ようやくちゃんとした設計ができるようになるなどといった話を聞いたことがあります。

小松氏:まさにそれです。昔の話ではなく、いまだに健在です。ただし、気を付けなければならないのは、加工現場の作業者は当然ながら設計のプロではありませんし、責任を持っているわけでもない点です。加工の専門家の視点から的を射た改善点をもらえる一方で、設計的には間違っていないのに指摘を受けることもあります。そのため、設計者には見極める力が必要です。

金型づくりにおいて、あらゆるプロセスを経験するのは難しそうですね。

小松氏:そう思います。従って、「金型のプロ」といっても、実際には設計、加工、製品設計、製造などのいずれかの分野のプロというケースが多いというのが現実です。全てのプロセスを実際に経験するのは難しいかもしれませんが、せめて一連のプロセスのフローが分かっていれば、金型づくりにおける「地図」のある状態で業務を進めることができるので、品質も効率も向上につながると思います。

金型づくりを進める上で、多くの人がつまずく箇所はありますか。

小松氏:測定と加工です。これらは基本的に社内の加工部署に依頼するか外注するケースが多いと思います。設計にフィードバックするポイントは、そもそも測定できない設計になっていないか、あるいは加工できない形状になっていないかです。そこが設計のコアの部分となります。いわゆる「お絵描き」と呼ばれるものです。製品として形にできず、それっぽい形状になっているだけの設計です。

設計の神髄は、加工ができて、測定ができることにあります。これらができるからこそ、それが金型として「もの」になるし、ものになっていることを証明できるのです。よく言われることではありますが、この点を理解していない設計者が本当に多いのです。

ものには全てばらつきがあるので、設計段階でそれを見積もる必要があります。設計段階で加工誤差と測定誤差を考慮しなければならないのです。すなわち、公差設計が重要になります。

しかし、厳しい公差設計を行うと、無駄にコストが高くなります。逆に、公差設計が緩すぎると、最終製品の組み立てや性能に問題が生じる可能性があります。

ちなみに、金型のコスト構成は一般に材料(鋼材)費が2割、設計費が1割程度、加工費が7割程度といわれています。つまり、加工費が大きな割合を占めている。この加工費を適切にコントロールするには、まずは適切な設計を行わなければならないというわけです。

0 コメント:

コメントを投稿