https://global.canon/ja/technology/frontier07.html

最先端の半導体チップを「型」で押して作り出す革新的技術

ナノインプリントリソグラフィ

半導体チップの回路パターンを転写する半導体露光装置。

キヤノンは低コストで微細化を可能にするナノインプリントリソグラフィ技術で半導体業界に革命を起こそうとしています。

2019/05/10

究極の微細加工技術ナノインプリントリソグラフィ

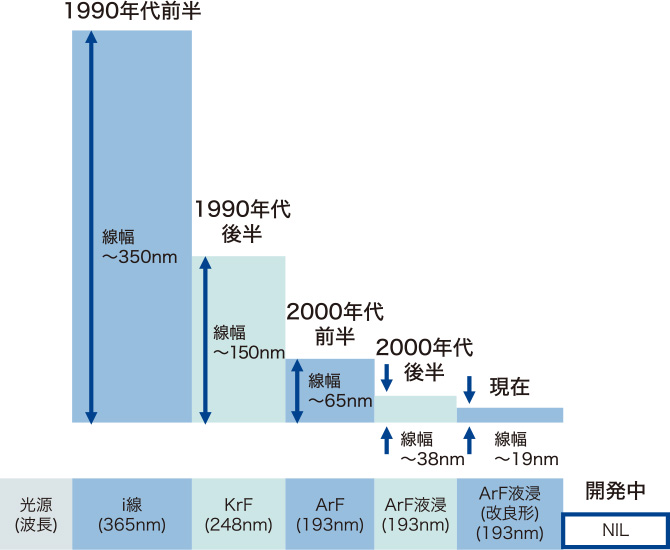

半導体チップの進化は回路パターンの微細化の歴史でもありました。微細化のカギを握ってきたのが「露光装置で使用される光源の短波長化」と「微細化に対応した露光技術」の開発。1990年代前半、波長365nm(nm:ナノメートル=10億分の1メートル)のi線露光装置が登場し、350nmパターンという微細化を実現。以後、新たな短波長光源が開発され、2000年代後半のArF液浸露光装置による38nmにおいて技術的限界に達したといわれていました。

EUVなど、各社が技術のブレークスルーを模索するなか、キヤノンは、短波長化に代わる新たな技術で、さらなる微細化の道を切り拓こうとしています。それは、低コストで微細化を実現する、ナノインプリントリソグラフィ(Nanoimprint Lithography:NIL)です。15nm以下の線幅をシンプルなプロセスで安価に製造できるため、半導体業界に革命を起こす技術と期待されています。

5年ごとに約半分に細くなってきた線幅は2000年代後半から停滞

乗り越えてきた数々の技術的ハードル

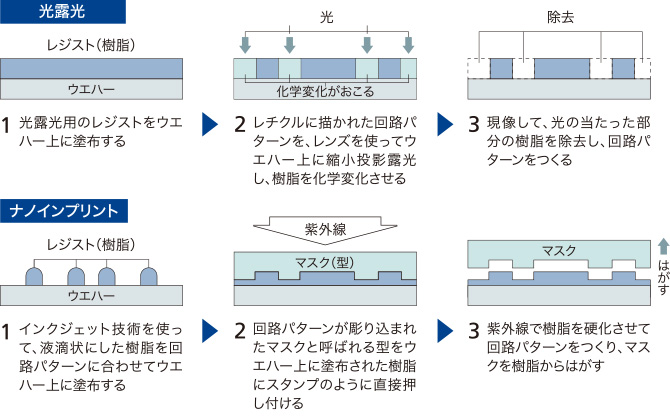

従来の露光技術が光で回路を焼き付けるのに対し、ナノインプリントリソグラフィはパターンを刻み込んだマスク(型)をウエハー上に塗布された樹脂に押し当てて回路を形成します。光学系という介在物がないため、マスク上の微細な回路パターンを忠実にウエハー上に再現できます。しかし、直接転写で回路パターンを形成するには、nmレベルで正確にマスクとウエハーの位置関係を制御する技術や、微小な粒子の除去など、高度な技術が求められます。キヤノンはハード、ソフト、材料などの技術や、微粒子の発生や混入を抑制する環境制御技術などを総合的に開発。困難といわれた実用化に向けたハードルを克服したのです。

その一つが、ウエハー上に塗布する樹脂の量・位置の制御です。ウエハー上に塗布された樹脂にマスクを押し当てる際、樹脂がマスクの側面からはみ出すことを防ぎながら、使用するマスクの凹凸にかかわらず均一な厚みの樹脂層が形成されるように、樹脂の塗布量と位置を高精度に制御する技術を開発しました。また、マスクとウエハーの位置関係を最適に制御し、凸型に樹脂で形成した回路パターンが破壊されないようにマスクをウエハーから引きはがすことも可能にしました。

異文化からシナジーを

キヤノンはナノインプリントリソグラフィの分野において、世界最先端かつ唯一の微細加工デバイス向けの技術を持つ米国・キヤノンナノテクノロジーズ社(以下、CNT)と協力。半導体露光装置の開発で培った露光装置の制御や計測技術に加え、サービスやサポートのノウハウを、CNTが持つ最先端ナノインプリントリソグラフィ技術と融合させ、限界を迎えたといわれた微細化の壁を乗り越えようとしています。

[ キヤノンが進めるナノインプリントリソグラフィ技術の仕組み ]

露光技術は半導体チップの低コスト化に貢献した技術ですが、微細化にはさまざまな工夫が必要で、装置も大型かつ巨額になってきています。一方、ナノインプリントリソグラフィ技術は、回路パターンを刻み込んだマスクを樹脂に押し当てるというシンプルな原理でパターンを形成します。製造工程の簡略化による大幅なコストダウンが見込め、しかも、非常にシャープな回路パターンを形成できることから、チップの不良率の低減も期待されています。

インプリント用樹脂(レジスト)の吐出制御技術

独自アルゴリズムの開発により、目に見えない現象を可視化

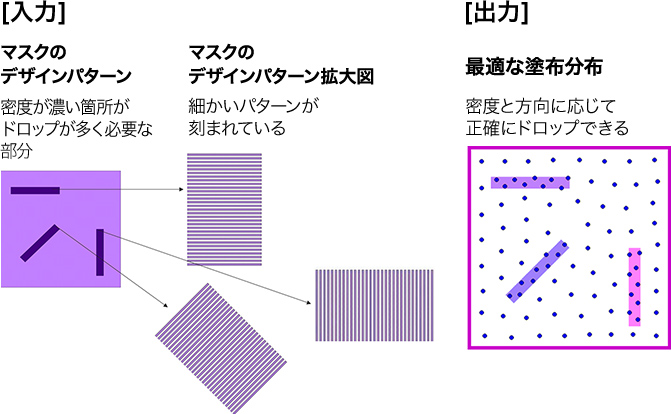

ウエハー上への樹脂塗布工程における吐出制御技術は、樹脂(レジスト)を塗布する際の「最適な塗布分布を算出」する技術と、算出された塗布分布に従って「正確にレジストを塗布」する2つの技術から構成されます。

マスクに刻まれた凹パターンによって、最適なレジスト塗布分布が異なるため、さまざまなケースを想定した独自のアルゴリズムを開発しました。例えば、マスクをレジストに押し付けた際、パターンの凹部にレジストが入り込む際の挙動や、高速に入り込むために必要な条件などを算出。レジストが移動しやすい凹部の隙間方向ではレジストの配置間隔を広げる、凹部が多い部分はより多くのレジストを配置する。このようにパターンの凹部の向きや、密度に応じたレジストの塗布分布が生成されます(図)。さらに、最適な塗布分布に従って正確にレジストを塗布するために、レジストを吐出する複数のノズルの状態・挙動を個別に管理し、制御・調整します。キヤノンがインクジェット技術で培った計測や制御技術等を応用し、正確な塗布を実現しています。

図:回路パターンのCAD情報と、生成したレジストの配置パターン

液滴の精密なコントロールが必要な「塗布」(10秒)

NILに最適なレジスト材料の技術

NIL装置の性能向上に貢献

従来の投影型露光装置とは異なり、NIL装置はレジストがマスクに直接触れ、マスクとレジストが相互作用するという特徴があります。このため、レジスト材料はインプリント性能に強く影響を与える最も重要な要素の1つです。

マスクに刻まれた凹パターンへの充填速度、UV光照射時の硬化速度、マスクを引き離す際に発生する離型力に対する形状保持力、耐久性など、レジスト材料に要求される性能は多種多彩で、開発には非常に時間がかかります。

一般的には、ある性能を向上させるために材料の組成を変更すると、他の性能も影響を受けます。組成設計にあたっては、一般的には多くの性能をバランスよく満たす最適設計を行いますが、新しい発想で一挙に課題を解決することもあります。キヤノンにおいて、レジストのウエハーに対する濡れ性を向上させることで、離型力に影響を与えずに充填速度の大幅な向上を実現しました。

インプリントによるnmレベルの位置合わせ技術

キヤノンが培った光学、制御技術をベースに装置性能を大幅に向上

半導体チップは、複数のパターン層を積み重ねて製造するため、下の層のパターンに対して高精度に位置合わせをする必要があります。NIL装置では転写するパターンサイズ10数nm(※)に対して、数nmレベルの位置合わせ精度が要求されます。

- (※)nm

ナノメートル、10億分の1メートル

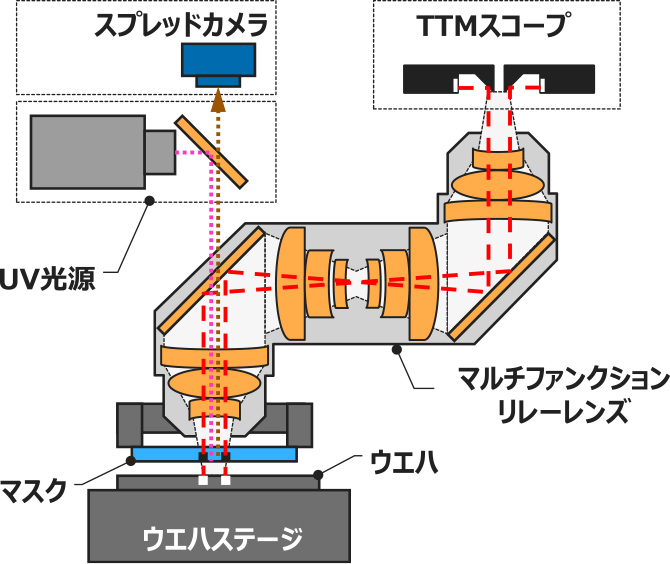

高精度の位置ずれ計測を可能にするため、キヤノンは、マスクとウエハーの位置関係をリアルタイムで計測できる仕組みを開発しました(図1)。位置ずれを計測するために最適な「モアレ像」を用い、これまで培った光学技術やキヤノンナノテクノロジーズ(CNT)と共同で開発した制御技術によって、マスクとウエハーの位置ずれを1nm以下の精度で計測し、補正することができるようになりました。

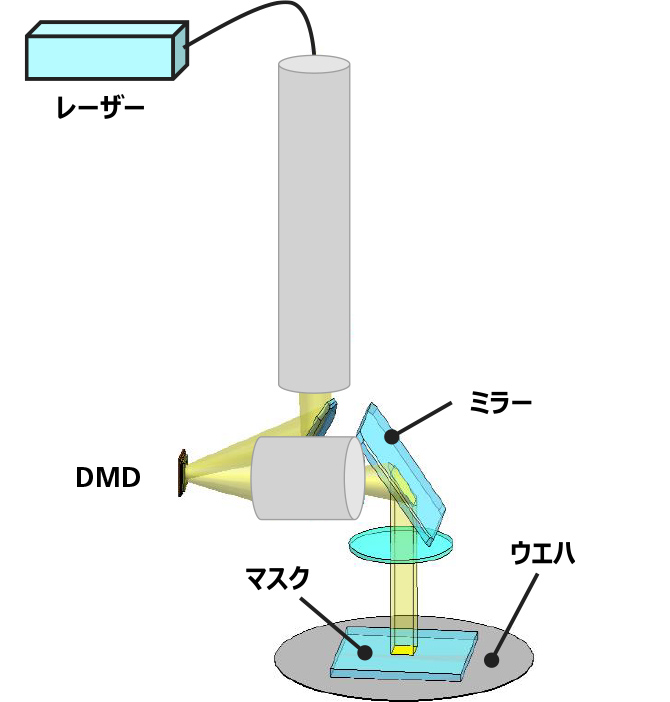

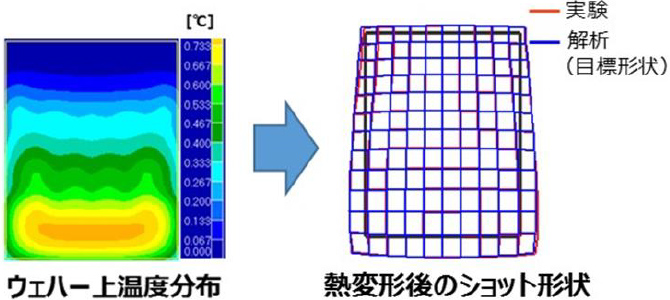

高精度に位置ずれ情報を計測する技術とともに重要なのは、下層パターンに位置を合わせるマッチング技術です。キヤノンは、レーザー照射でウエハーを熱変形させ位置を合わせる独自のマッチングシステムをNIL装置のために開発しました。(図2)。DMDという微細なミラー群を制御することで入熱パターンを変化させ、ウエハーを自在に熱変形させることに成功しました。ウエハーの熱変形は、外乱となり、位置合わせ精度を悪化させるという常識にとらわれず、逆転の発想で位置合わせに応用しました(図3)。キヤノンが培ってきた光学や制御技術をベースにNIL装置に適した技術を開発することで、インプリントにおいてもnmレベルの位置合わせを実現しています。

図1:マスクとウエハーの位置関係をリアルタイムで計測できるTTMスコープ

図2:独自のマッチングシステム

図3:ウエハー温度と変形後の形状

回路パターンを正確に転写する「重ね合わせ」(33秒)

パーティクル制御技術

クリーンなリソグラフィ装置の実現

パーティクルとは微粒子異物を指しますが、半導体業界では不良デバイス発生の原因の1つとなるため、昔から厄介なものとされていました。NILは、ウエハー上にマスクを接触させてパターンを形成する方式であるため、パーティクルの管理は非常に重要です。ウエハー上にマスクを接触させる際、間にパーティクルが挟まると、不良デバイスとなってしまうのはもちろん、マスク側のパターンを破壊してしまう可能性もあります。

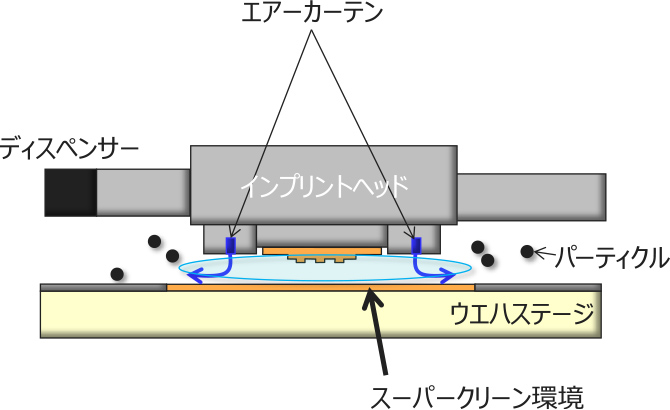

キヤノンでは、NIL装置の開発にあたり初期段階から「パーティクルの撲滅」を最優先のテーマとして長期間検討を進めました。超高性能フィルターを用いたパーティクルの除去、複雑かつ可動部の多い装置内でも淀みなくエアーを流す設計技術を活用した超高性能フィルター(図1)、万が一パーティクルが装置内部に入った場合に備えたパーティクル除去ユニットやクリーン化のレベルをエリア別に分け最重要エリアを局所的に超クリーン環境にするエアーカーテン(図2)などの技術を開発し装置内に実装してきました。

これらの技術開発により、NIL装置は世界最高レベルのクリーン度を実現したリソグラフィ装置です。

図1:超高性能フィルター

図2:エアーカーテン

0 コメント:

コメントを投稿