https://www.ptc.com/ja/case-studies/n-sharyo-cad-plm-jp

製造業における 3D CAD の普及期であった 2000 年代前半から、鉄道車両の設計・製造にかかわる各社が 3D CAD の導入や検討を開始した。日本車両もその最中で、 3D CAD の導入検討を少しずつ始めた。複雑化した車両設計と併せ、今後より増加すると見込まれた顧客需要に対応するためである。

「日本車両の 3D CAD 導入は 2010 年頃から少しずつ始めて、2015 年頃から本格的に社内推進を加速させました。それまでは、 2D CAD メインで設計を進めており、印刷した図面を個々人がファイルに綴じて、ドキュメントや図面のリビジョン(版)管理も Excel に手入力してまとめていました」と日本車両で 3D CAD 推進に携わる鉄道車両本部技術部の担当者は説明する。

鉄道車両設計は、車両の仕様が決定して設計を進めた後、大まかには、器となる構体、内装、艤装、電装などを含む車両本体と、台車(走行装置)部の組み立てが 2 手に分かれる形で並行して進められる。最終的に車両本体に台車を取りつけて完成となる。

鉄道車両は、いわば、顧客ごとのフルカスタム品である。そのため流用設計の概念が薄く、試作も行わないケースが多い。基本設計が終わって図面を出図した後に、各工程の組み立て作業を進めて最終製品をまとめあげる過程で、必要な図面の修正を行い、設計の完成度を高めていくのである。

鉄道車両設計はチームで行われ、かつ機器メーカーや鉄道事業者と連携しながら進める。これらの間では、修正履歴を詳細かつ正確に管理していかなければならない。よって図面のリビジョン管理と併せて、繰り返し行う修正の厳密な履歴管理が必須となる。

2D CAD による設計では、最新の図面ではなく誤って古い図面を修正し上書きしてしまうという、いわゆる図面の“先祖返り”を起こすといったトラブルもよくあった。また鉄道車両のサイズならではの、設計図面の扱いづらさや分かりづらさの問題もあった。

鉄道車両は設計対象が大きいことから、構成部品の図面サイズも A1 や A2 が大半である。図面が大きければ、紙をコピーする手間や、製造現場など配布先で綴じるファイルのサイズも大きく重くなることから扱いづらく、保管場所にも苦労していた。過去の図面を探す際も不便である。

自然と導かれた、PTC との出合い

鉄道車両の設計には、客室空間を確保しつつ多種多様な機器を確実に配置し、かつ製作性と保守性も考慮するなど、求められる要件は年々高度化する傾向にある中で、日々の設計作業はもちろんのこと、設計情報の管理もますます複雑化していた。サイズが大きく、かつ情報量の多い三面図や断面図を確認しながらの 2D 設計と、紙中心のアナログな情報管理だけでは限界に達してきていた。この課題を解決する上で、自動車業界等で広く普及されていた 3D CAD を鉄道車両の設計にも適用しようという機運が高まり、導入の検討が開始されることになったのである。

鉄道車両は、社内外の人員によるチームで行う大規模設計であるため、採用する 3D CADもそれに対応している必要があった。さらに、顧客ごとに個別で行うカスタム設計が主のため、車両の 3D モデル管理と併せ、各車両の設計変更履歴も詳細かつ正確に管理しなければならないため、3D CAD と併せて PDM の機能も必須だと考えた。そうした要件から、ハイエンドな 3D 設計システムを中心に探すこととした。

「その中で、大規模に配備することも考慮してハイエンドなシステムの機能そのままとしながらも、ミッドレンジの価格帯へも展開していた Pro/E に目が留まりました」と、前述の担当者も検討当時を振り返る。

その当時は、PTC の 3D 設計ソリューション Creo が、まだ Pro/ENGINEER (Pro/E)と呼ばれていた時代である。さらに Pro/E が Wildfire になって数年が経過した頃だ。PTC は、これまでのハイエンド領域から、より多くのユーザーに届けるべくミッドレンジ領域へも展開していたのである。

また設計が完成するまで、細やかに、時にドラスティックに、何度も修正をしていく車両設計では、寸法設計のロジックや修正履歴を詳細管理できるパラメトリック設計は必須である。PTC (Parametric Technology Corporation) という社名にあるとおり、Pro/E はパラメトリック 3D CAD の祖でもある。

このようにして日本車両は、PTC を選ぶことに至った。

進化し続ける Creo で、チーム設計をスムーズに日本車両は、2010 年に Pro/ENGINEER Wildfire を導入して使用を開始したが、3D 設計の本格稼働までには期間を要したため、その間に製品名は Creo になっていた。また、Pro/E や Creo の 3D データを管理する PDM Pro/ INTRALINK も併せて活用を開始している。

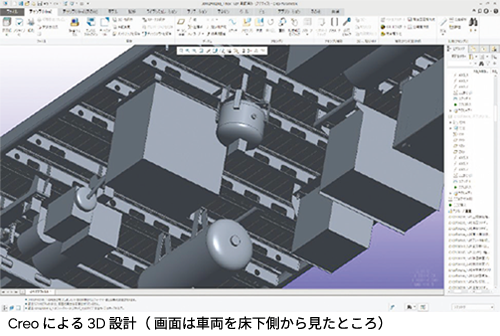

まず Creo の 3D 設計により、2D の三面図で伝えづらかったことが、PC の画面の中だけでも伝えやすくなった。さらにパラメトリックで設計しているので、モデルツリーの中に修正履歴が全て残る。

加えて、Pro/INTRALINK を使うことで、各 3D データのバージョンアップや修正履歴の追跡や検索も、Web ベースのシンプルな UI で簡単に行える。もちろん排他制御もあり、修正作業が競合してしまう心配もなくなった。これで、2D 設計で抱えていた課題やストレスの多くが解消できたのである。

「Pro/INTRALINK は、特に版管理と修正履歴の管理(イテレーション管理)が、細かく使い分けられるため、過去の設計変更を追跡しやすくなりました」

同社は試行錯誤を経て 3D 設計のルールを確立していったが、現在のやり方を最初に適用したのは、新型特急車両の運転室まわりに絞っての取り組みであった。運転室のある先頭車両は、いわば「鉄道車両の顔」というべき存在で、車両デザイナーも特にこだわる部分でもある。

「デザイナーから届く車両デザインは自由曲面や複雑に入り組んだ形状も含まれており、形状をうまく 2D の図面に寸法として落とし込むのが難しいことがよくありました。やはり、3D データで設計するのが効果的かつ効率的だと感じました」

当時から、車両デザイナー側も 3D CAD を使ったサーフェスモデリングでのデザインが主流になってきていたという。そのデータを活用できれば、そのような課題も解消できるというわけである。

「確かに、時代と共に、車両デザインはどんどん複雑になってきています。今は、3D でないと設計がこなせない車両もよくあります。また通勤車両も、少しずつですがデザインが凝ったものも出始めています」

日本車両のパートナー企業は、PTC 製品以外の他社 CAD を使っていることもよくあり、STEP など中間ファイルでデータをやりとりすることになる。Creo はその進化の過程、中間ファイルや、他社 CAD データのハンドリングを向上させてきている。

「これまで試作というプロセスが通常はなかったのですが、Creo でデジタル試作が可能になりました。過去には組み立て工程で判明して手戻りとなっていた、部品同士の干渉や製作性の確認などが 3D CAD により製図段階でできるようになりました。これで後工程の負担を減らせています」と、Creo の導入メリットについて説明する。

「社内には、従来の 2D 設計で苦労を感じていた設計者も多く、前向きに習得してくれていました。設計の早い段階から形状を確認しながら修正に対応できることも喜ばれています」と、当時を振り返る。

新型特急車両の一部から始めた 3D 設計であったが、その後は新型通勤車両の設計へも拡大。現在は、鉄道車両設計の新規プロジェクトは 3D 設計中心になりつつあるということである。

そして Windchill へ

日本車両は、長らく親しんできた PDM の Pro/INTRALINK を卒業し、PLM である Windchill へステップアップすることを決めた。鉄道車両部門以外、輸送機器部門へもいよいよ Creo を展開しようと決めたことも契機となった。

今後は、日本車両で 3D 設計を先行して取り組んできた鉄道車両部門の実績を活かして、他事業部門の 3D 設計を本格化させていく計画であるという。そのためには、やはり統一されたデータ基盤を運用し、設計関連のデータをそこに全て集約し、部品データも標準化して効率を高めることが必須だ。

「これまで鉄道車両部門が、Creo を使う中でコツコツと進めてきた、ボルトやナットなどの標準部品の 3D 化も今後、活きてくるかたちです」

Pro/INTRALINK は、Pro/E 専用の PDM として誕生した生い立ちから、Pro/E や Creoといった PTC のデータ以外の管理が直接できなかった。これまで、Creo に取り込んで中間ファイルや PTC 以外の CAD のデータ修正は行えたものの、版管理や修正履歴管理は Pro/INTRALINK の外で、ファイル運用を工夫して行うしかなかった。それが、Windchill であれば、PTC 以外の CAD のデータはもちろん、Word や Excel といったドキュメント系データまで、全てを統合して管理できるようになる。

「社内にも、設計協力会社にも、2D CAD を今後も使用し続けるニーズはある。そういう状況も含め、さまざまな設計環境を受け止めてくれる、Windchill の懐が広いアーキテクチャも魅力である」との評価である。

当面は Creo の 3D データから管理をはじめるが、パートナー企業から受領した PTC 以外の CAD データや中間ファイルの管理、ビューワーデータとの関連付け、設計ドキュメント管理と広げていく計画である。そうしながら、鉄道車両部門で 3D CAD の設計適用案件をさらに増やすことはもちろん、生産部門でも 3D データ活用や流通をどんどん増やしていきたいとのことだ。

日本車両における DX やペーパーレス化について聞いてみた。「全社的な DX 推進活動も開始していますが、先行する鉄道車両部門では図面の電子化と 3D 設計・活用を契機として、部門横断での業務の変革が大きく進みました。紙の大きな図面を広げるのではなく、PC やタブレットの画面で 3D モデルを確認することが増えています。最近では会議室や製造現場に 55 インチのモニターも導入したので、それに 3D モデルや図面を画面に映して会議をすることもあります。10 年前では到底考えられなかった状況ではないでしょうか」

3D 設計の今後については、「社内の皆が、普段の設計で 3D CAD を使いこなし、会議や打ち合わせでも、日々の会話でも、当たり前のように 3D モデルを見ながら議論しているような状況を現実にすることが目標です。今は、それにだんだん近づいてきていることを実感しています」

CAE や xR で、鉄道車両設計のデジタル試作をより進化

設計物が大きくなるほど、試作をするにはコストがかかるし、その製作に多くの時間と労力が必要になる。それがデジタルな試作であれば、効率的に行えると共に、多くのコストをかけずに済む。

【デジタル試作の様子】

今後の取り組みとして鉄道車両本部が注目しているのが、CAE によるシミュレーションと、「xR(VR: 仮想現実/AR: 拡張現実/MR: 複合現実の総称)」であるという。将来は、デジタル試作をより進化させたいとのことだ。

特に、彼らが関わるのは乗り物であるため、「運転操縦した時の見た目や感覚」というのは重要な設計要件であり、それは紙面上やディスプレイの中では再現できないものである。

「運転席の設計などで xR の活用を進めています。デジタル試作で、運転中の視野の確認や、操作パネルへの手の届きやすさなど確認しながら仕様を決めることもできます。製造部門の人に実際に使う工具を持ってきてもらって、仮想空間で作業性を確認してもらうことも可能です」PTC の AR ツール Vuforia や、Creo や Windchill に備える AR 機能も、今後試してみたいということだ。

3D CADや PLM、AR/MR など、最新 3D ソリューションを導入推進するにあたり、彼らが心がけているのが、「ビジョンや目的をはっきり明確にすること」であるという。「最新ソリューションを導入することそのものが目的にならないように注意している」と述べた。

0 コメント:

コメントを投稿