https://news.mynavi.jp/techplus/article/20241205-3078309/

半導体

コア基板は、半導体チップとマザーボード(プリント基板)を接続するための中間基板(サブストレート)で、例えばチップレットでは、中間のシリコンインターポーザおよび再配線層(RDL)で構成される部分となるものの、高機能化に向けた搭載されるダイの大型化やダイ数の増加に伴い、コア基板の大型化も求められるようになっている。

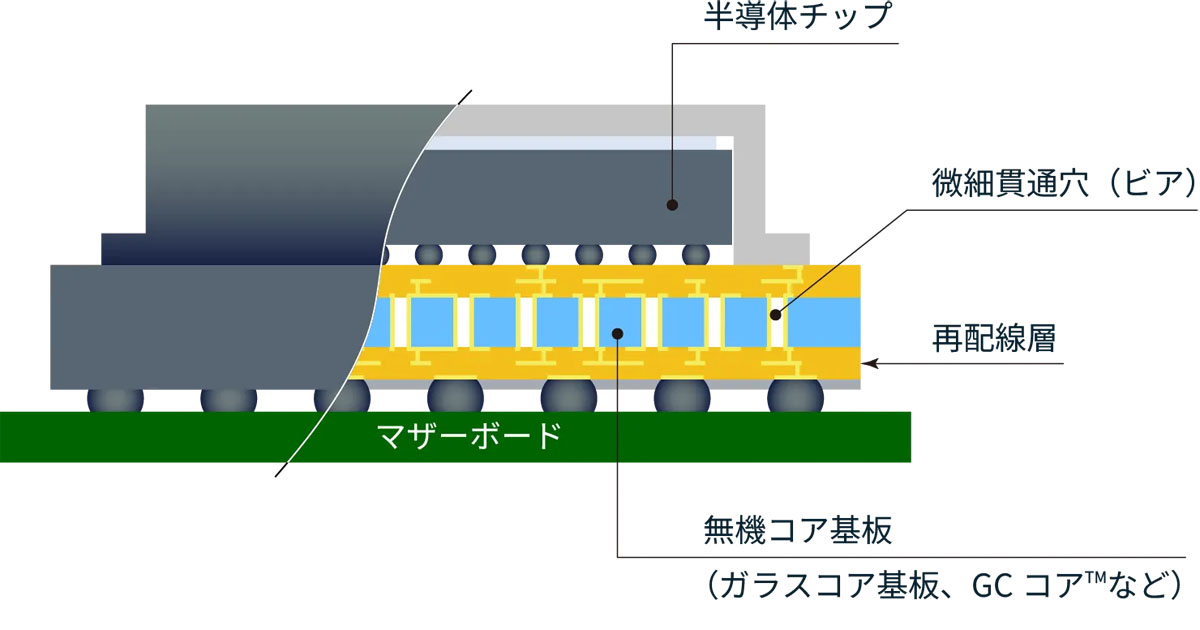

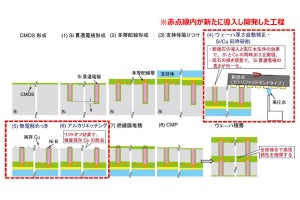

無機コア基板が使用されるのは、マザーボードと半導体チップの間のいわゆるインターポーザー部分。上部の再配線層でチップ同士の接続を行い、インターポーザー部に孔を形成しTSVによって裏面のマザーボードと接続する (出所:日本電気硝子)

コア基板の現在の主流は有機樹脂が用いられているが、大型化が進むと、寸法にばらつきが生じやすくなるほか、熱膨張係数の違いによる反りの発生、大型化に耐えられるだけの剛性の確保、高密度集積されたダイから生じる放熱性能の向上などの課題があるとされ、それらを解決できる素材としてガラスの活用が期待されている。

しかし、ガラス製コア基板の場合、基板表面と裏面をつなぐための孔(ビア)を形成するためには、レーザーによる改質と酸/アルカリを用いたエッチングを組み合わせた工程が必要となっており、技術的に難しいこと、ならびに加工時間や相応の設備投資が必要になることなどの課題があり、普及を促進するためには、その解決が求められている状況となっている。

今回、同社が開発を開始したガラスコア基板は、汎用性が高いCO2レーザーを用いたビア形成に対応できるもので、すでにガラスの組成とレーザーの加工条件の最適化により、一部のビア形状ながらクラック(割れ目)が入らない状態での加工に成功しているとのことで、今後、さまざまなビアの形状に対応する開発を推進していくとしている。

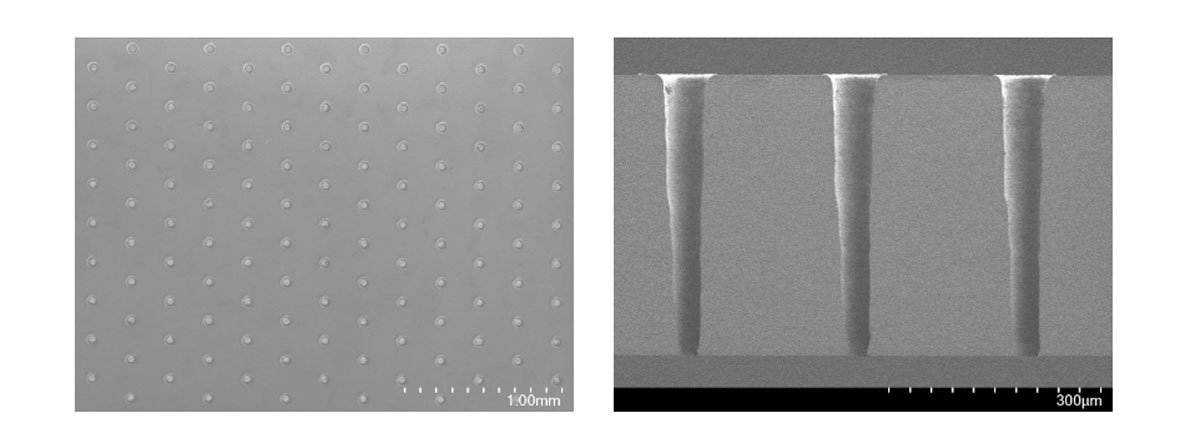

日本電気硝子が開発中のガラスコア基板のビアと断面画像。TOP部φ75μm、ピッチ250μm、基板厚み0.4mmで、パートナーであるビアメカニクスのレーザ加工機にて加工したものだという (出所:日本電気硝子)

また、開発の目標としては、「板ガラス成形技術(オーバーフロー法)による量産技術の確立」、「CO2レーザーによる高速加工時でもクラックを発生させない手法の開発」、「CO2レーザーによる高速加工による加工時間の短縮」、「既存の製造設備を活用する形での設備投資抑制」の生産性に関する4点に加え、材料特性として「温度・湿度の影響を受けにくい寸法安定性ならびに発熱などによる反りの抑制」と「平坦性・平滑性・剛性に優れ、微細配線や高密度実装が可能」という2点を掲げているという。

なお、同社ではすでに2024年6月にガラスとセラミックスの複合材基板「GCコア」を発表済みで、開発を進めている今回のガラスコア基板と併せて、CO2レーザー加工対応の無機コア基板のラインナップを拡充していくことで、さまざまなニーズに対応していくことを掲げており、製品化に向けた信頼性評価を進めつつ、2025年内に515mm×510mmサイズへの大型化の達成を目指すとしている。

このほか、同社は2024年12月11日~13日にかけて東京ビッグサイトにて開催される「SEMICON Japan 2024」の自社ブースにて、300mm角のガラス基板を出展する予定としている。

関連リンク

※本記事は掲載時点の情報であり、最新のものとは異なる場合があります。予めご了承ください。

- 半導体

富士フイルム、熊本工場のCMPスラリー生産能力を3割増強。AI半導体の需要増受け

2024/12/06 21:05 - 半導体

アキレス、先端パッケージへの適用可能なガラス基板への高密着めっき形成技術を開発

2024/12/06 15:14 - 半導体

2024年10月の半導体市場は前年同期比22%増、前月比3%増で過去最高を更新 SIA調べ

2024/12/06 14:49 - 半導体

インテルの次期CEOは「製造と製品の両方の経験がある人物に」 - 暫定共同CEO

2024/12/06 11:47 - 半導体

ディスコ、“ローラーブレーキング機構”搭載の全自動ダイセパレータを開発

2024/12/06 07:03レポート

2024年第3四半期の半導体企業売上高ランキングトップ16、NVIDIAが断トツのトップ SI調べ

2024/12/04 11:05ディスコ、SiC向け・電子部品向けのダイシングブレード2種を開発

2024/12/06 07:01レポート日本電気硝子、CO2レーザーで加工可能な先端パッケージ向けガラスコア基板の開発を開始

2024/12/05 14:33ディスコ、“ローラーブレーキング機構”搭載の全自動ダイセパレータを開発

2024/12/06 07:03レポートIEDM 2024プレビュー - 世界中から270件の先端半導体技術が発表される国際会議が7日より開催

2024/12/03 06:55レポート

このカテゴリーについて

インテルや東芝といった半導体メーカーや、CPU、メモリなどの半導体デバイスに関わる情報、市場トレンドといったホットなニュースを毎日更新。注目のIoTや自動運転など、半導体の適用範囲の拡大とともに成長が続く半導体業界の話題を詳細な説明付きで紹介します。

0 コメント:

コメントを投稿