https://edn.itmedia.co.jp/edn/articles/2405/23/news093.html

https://edn.itmedia.co.jp/edn/articles/2405/23/news093.html

Wired, Weird(1/2 ページ)

「コンデンサーの容量が少なく動作中の開閉がうまくいかず、オーバーヒートの症状があるそうでコンデンサーを調査してほしい」というモータドライバー電源の修理を依頼された。

ある顧客から「コンデンサーを調査する方法はありますか?」と相談があった。相談の真意はつかめなかったが、「もちろん、あります」と回答した。その後、顧客に聞くと「故障した機器のメーカーが言うにはコンデンサーの容量が少ないため、動作中の開閉がうまくいかず、オーバーヒートの症状があるそうで、コンデンサーを調査してほしい」ということだった。故障した機器がどのようなものか分からなかったが、取りあえず現物を送ってもらった。図1に示す。

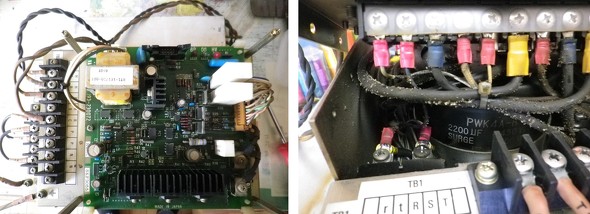

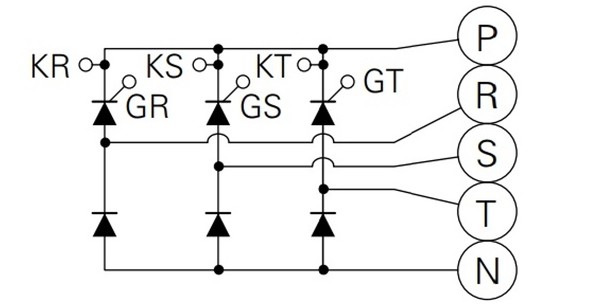

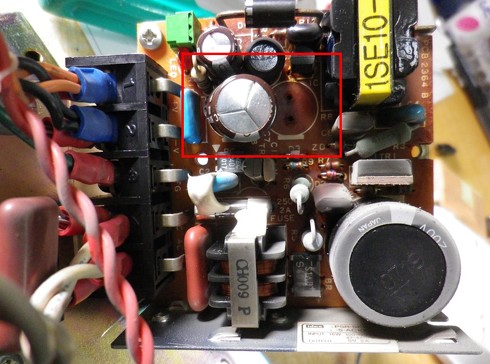

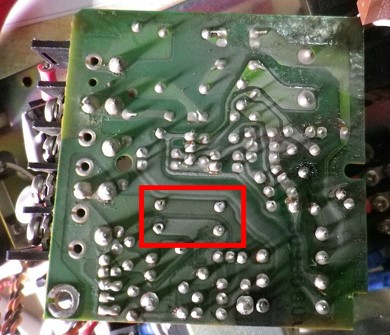

図1左は送られてきたモータドライバーに搭載されていた電源基板だ。図1右の通り基板の下に2200μF/450Vの電解コンデンサーが実装されていた。修理依頼品の回路構成からするとインバーターの電源部分と思われた。型名は「PCU-05」と記載され、インターネットで調べたところ、やはりモータドライバーの電源部分だった。長年使用されていたようで電源部全体に油やほこりが付着し変色していた。修理する前に油とほこりをクリーニングする必要があった。再びネット検索すると、電源の接続図が見つかった。図2に示す。

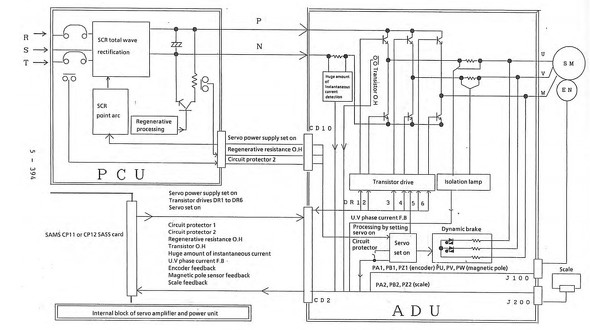

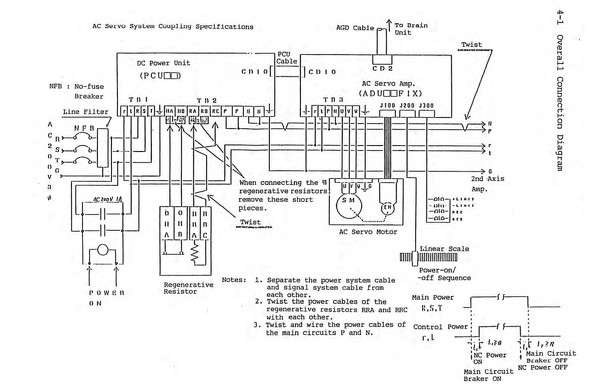

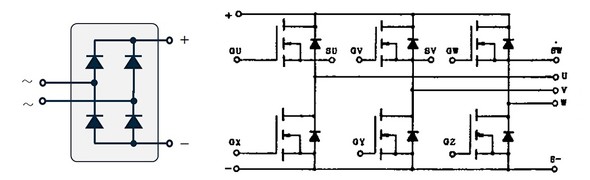

図2の左側のPCUが電力制御ユニットで、右側のADUがインバーターだった。PCUの構成を調べたら電源の供給方法が分かった。図3に示す。

図3でインバーターのPower電源や制御電源がPCU側で生成されていることが分かった。ここまで資料が見つかれば簡単に修理ができるだろう。PCU基板の下の電気部品の実装状態を確認した。図4に示す。

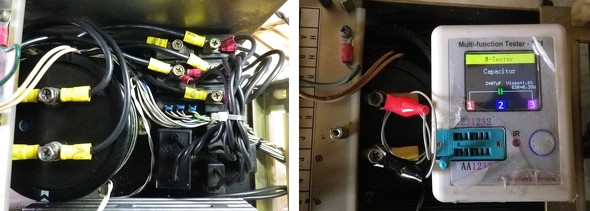

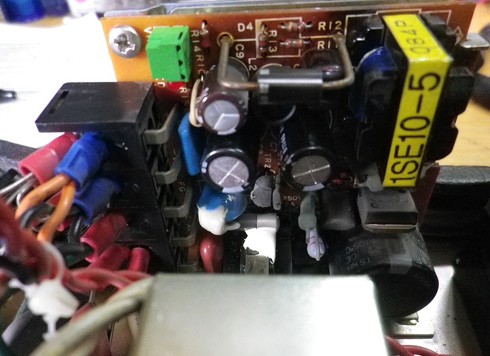

図4で基板の下には大容量の電解コンデンサーと三相サイリスタが実装されていた。電解コンデンサーの容量をTester-TC1で測定すると2400μFで、ESRは0.35Ωだった。電解コンデンサーの劣化はなく、ほぼ新品に近い。今までの調査結果で顧客からの情報を再確認した。

「コンデンサーの容量が少ないため、動作中の開閉がうまくいかず、オーバーヒートの症状がある」の意味は、電源の能力が下がったためにインバーターで制御している回転部分が動作できずに、オーバーヒートのアラームが出ると解釈できる。メーカーの見立ては、電源部分の電解コンデンサーが劣化したことが不具合の原因と思われる、ということだったのだろう。しかし、電解コンデンサーは劣化していなかった。読者も分かったと思うが、これでほぼ不良の原因が見えた。

パワーが本来の70%程度にまで低下

おそらく電解コンデンサーに蓄積された電力が足りないことが原因だろう。つまり電力の充電側に原因が隠れている可能性が高い。まずは電解コンデンサーを充電している三相サイリスタの動作を単品で確認した。三相サイリスタの構造図を図5に示す。

図5の三相サイリスタの動作確認は簡単にできる。サイリスタのゲートからカソードに電流を流し、アノードからカソードに電流が流れれば正常だ。ゲートとP間に20mAの電流を流してサイリスタの動作を確認した。その結果T相のサイリスタだけがオンしなかった。R、S相のサイリスタやR S TからNのダイオード3個は正常に動作した。これでは三相運転でなく単相運転になってしまい、パワーが本来の70%程度にまで下がったのが動作不良の原因と思われた。

では、なぜサイリスタが破損したのか。

NTCパワーサーミスタによる突入電流防止

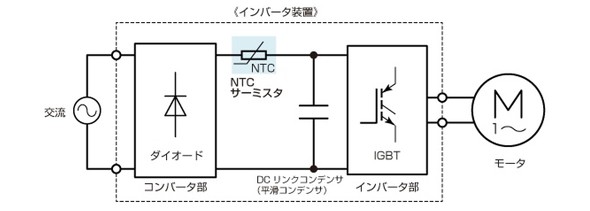

端子台から回路の接続を確認したところ、突入電流を防止する部品が入っていなかった。一般的には簡易に突入電流を防ぐためのNTCパワーサーミスタが使用されるが、依頼品には見当たらなかった。NTCパワーサーミスタの使用例を図6に示す。

図6はNTCサーミスタを使った突入電流の防止回路例だ。電解コンデンサーと整流ダイオードの間にNTCサーミスタ入れて突入電流を防止している。NTCサーミスタは常温では10Ω程度の抵抗があり、通電時には電流を制限し、その後流れる電流によってNTCサーミスタの温度が上昇するにつれ抵抗が常温時の10の1程度にまで下がることで稼働時には十分な電流を流すようになる。ただし、いったん電源を切ってしまうと、再通電させるにはNTCサーミスタが常温に戻るまで3分程度待つ方が良い。不具合の再発を防ぐためにもNTCサーミスタの追加を顧客へ提案し、OKの返事をもらった。続きは次回に報告する。

突入電流防止回路がなぜ無い! ―― パワー不足のモータドライバー電源の修理(後編)Wired, Weird(1/2 ページ)

オーバーヒート症状が出ているモータードライバーの修理の続きだ。今回は修理とともに、故障の再発を防ぐ措置も講じた。

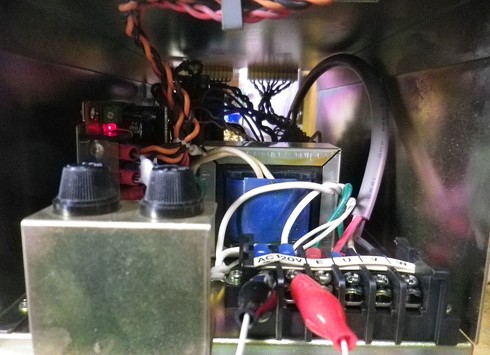

オーバーヒート症状が出ているモータードライバーの修理の続きだ。前回、モータードライバーの機能や構造は把握でき、破損したサイリスタも分かった。そして、再発を防ぐためのNTCサーミスタによる突入電流防止回路の挿入についても修理の依頼主から承諾を得た。それでは修理作業に取り掛かろう。まずは電源部の全体をクリーニングした。図1に示す。

図1左はクリーニング前、図1右はクリーニング後だ。図1左の通り、配線に油やほこりが付着しているのが良く見える。アルコールで拭いても油汚れは取れなかった。油汚れに強い業務用洗剤を使って汚れを除去して、その後に水でぬらしたクロスで拭き取って乾燥させた。次に交換する三相サイリスタの端子にマークを入れた。図2に示す。

図2の黄色い端子が三相電源と電解コンデンサーへ接続する端子だ。一緒に接続されているのはサージ吸収用コンデンサーの配線だ。P端子には合計4個の端子が締め込まれていた。安全規格では最大3個までが締め込み可能なのでこれはアウトだ。左下には各相のゲートを制御する小さな端子に青色のセラミックコンデンサーが配線されている。三相サイリスタを交換し、電解コンデンサーを充電するP配線にNTCサーミスタをハンダ付けした。図3に示す。

図3上にある黒い部品は故障した三相サイリスタだ。図3中央、赤丸で示した中にNTCと記載された円形の黒い部品が見える。これが追加したNTCサーミスタだ。P端子の太い配線をむいてNTCサーミスタのリードをハンダ付けして、ヒシチューブでカバーした。これらの電力部品の上に、基板の固定金具を載せて、基板を固定した。これで修理作業は完了だ。

修理完了、見た目は新品に

図4に、修理完了後の基板を示す。

図4で見えるのは基板の部品面だけだが、基板のハンダ面も部品面もクリーニングして見た目は新品に戻した。依頼主へ修理品を配送して、装置での動作確認を依頼した。

今まで多数のインバーターを修理したが、電解コンデンサーの突入電流防止回路がない製品を初めて見た。AC200Vの電源を2200μFの大容量の電解コンデンサーに突入電流防止回路なしで接続すれば100Aを超える突入電流が流れて、ヒューズやスイッチを壊してしまう。これだけ電力が大きい電源ならば、突入防止抵抗を入れて、電源が安定するとリレー接点で抵抗を短絡するという一番確実な突入電流の防止回路を付けるべきだろう。

修理依頼主から「修理品を装置に実装したら、正常に動作した」と連絡があった。修理した電源基板の電解コンデンサーはあまり劣化していなかったので長い間、単相運転の軽負荷で稼働していた可能性が高い。依頼主の手元には同じ電源機器が複数台あるだろう。このようなパワー不足の電源機器ならば、同じ修理を依頼されることになるだろう。

最後まで頑張った電解コンデンサーに感動Wired, Weird(1/2 ページ)

工作機器のコントローラーの修理を依頼された。不具合内容は、「数日前には動作が不安定だったがコントローラーを外す前には表示が点灯していなかった」ということだった。

工作機器のコントローラーの修理を依頼された。不具合内容は、「数日前には動作が不安定だったがコントローラーを外す前には表示が点灯していなかった」ということだった。

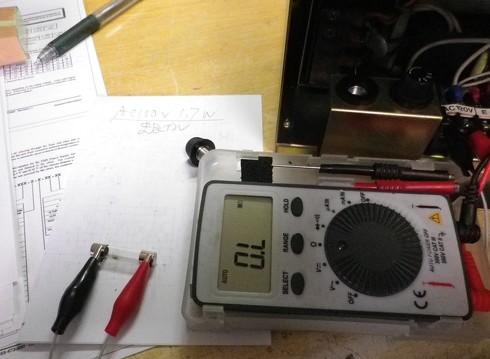

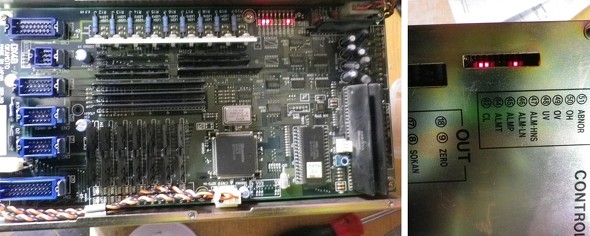

早速、そのコントローラーを預かって、通電したが電源ユニットの表示が点灯しなかった。ヒューズを確認したら、切れていた。図1、図2に示す。

図1はヒューズの抵抗を測定した様子で、結果はオープンだった。

図2は、ヒューズを交換し再通電した様子で、電源ユニットの表示灯は点灯した。単なるヒューズ切れの可能性も疑われる。依頼者へ確認したところ、「きっとヒューズか切れる要因があるはずなので調べてほしい」と返事があった。何か思い当たる節があるのだろう。

電源基板のコンデンサーを確認すると……

コントローラーを分解し電源基板を確認した。赤四角で示す1個の電解コンデンサーがヘッドアップし、もう1個の電解コンデンサーが基板上から消えていた。図3、図4に示す。

図3は電源基板だ。図3中央上寄りの電解コンデンサーがヘッドアップしていた。隣には電解コンデンサーの抜けた穴だけがあった。どこかにもう1個あるはずだ。梱包箱を探したら電解コンデンサーが箱の底に見つかった。図4が破損した部品の写真だ。電解コンデンサーはヘッドアップとボトムダウンしていた。なぜ電解コンデンサーが基板から外れていたのか。ハンダ面を確認した。

なぜコンデンサーは外れていたのか?

図5が電源基板のハンダ面だ。

図5中央下側の位置(赤四角で囲った部分)にパターンがつながっているランドが見える。ここに電解コンデンサーが実装され、左側は穴だけ開いていた。おそらくボトムダウンした時にハンダの接続より強いはがす力がかかり、電解コンデンサーがハンダ面からはがされたようだ。残っていた電解コンデンサーはヘッドアップもしており、下側の力が弱くはがれずに基板に残ったと思われた。

容量2倍のコンデンサーに交換

図6は修理後の写真だ。

もともと実装されていた1000μFの2倍容量の大きい2200μFの電解コンデンサーを2個実装し、電源をパワーアップさせてみた。このコントローラーにはベースに整流用のダイオードブリッジと電解コンデンサー、モーター駆動用IGBTモジュールが実装されていた。テスターで保護ダイオードの特性を測定したが、これらの部品は正常だった。図7に示す。

図7はその測定様子だ。テスターのダイオードモードでAC入力と電解コンデンサーの2つの端子を接続する4個のダイオードのVFを測定し、ダイオードブリッジについて調べた。IGBTモジュールは6個の保護ダイオードを確認すれば良い。図8に回路図を示す。

図8左はダイオードブリッジの、図8右はIGBTモジュールの回路図だ。内部のダイオードを確認することで部品が壊れていないかを確認できる。修理後の制御基板の写真を図9に示す。

図9左は制御基板、図9右は筐体の上から見た表示部の写真だ。今回は故障した原因がはっきりと分かったので、現場でしっかりと動作してくれると思われた。

電解コンデンサーの劣化状態が詳細に分かる貴重な経験

今回の修理では電源が故障する過程での電解コンデンサーの劣化状態が詳細に分かる貴重な経験だった。電解コンデンサーが最後まで頑張って動作して、最後の最後に電源の寿命が尽きた状況をしっかりと見ることができた。厳しい環境でも最後まで頑張って電源を動作させ、寿命を全うした電解コンデンサーの最後の姿に感動すら覚えた。

まさか極性が逆!? 温調器の修理を遠隔サポートWired, Weird(1/3 ページ)

今回は、温調器の修理をリモートでサポートした様子を報告する。

コロナが流行した頃、修理業務を客先に訪問せずにリモートでサポートできないかと考えていた。そんなときに、修理について指導している友人から部品修理の相談があった。

温調器で「Err2」が表示されるので、単体でチェックしたら「oooo」と表示されます。修理するにはどうしたらよいでしょう?

「Err2」と「oooo」のエラー表示は原因が違う。2つの不具合が隠れているのではないかと感じた。友人ということで、リモートサポートを試すには良い機会だった。というわけで今回は温調器の修理をリモートでサポートした様子を報告する。友人から送られてきた温調器の写真を図1に示す。なおメーカー名と型名は消してある。

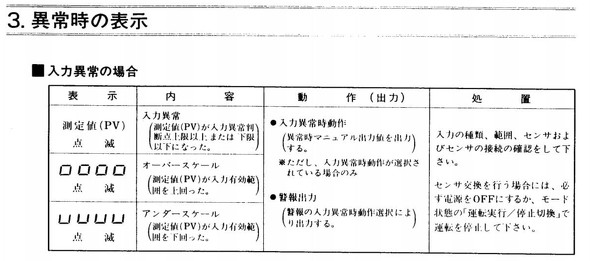

図1のように温調器には「oooo」表示が出ている。「oooo」の表示はメーカーの取扱説明書にはオーバースケールと記載されていた。どうやらセンサーがつながっていないようだ。図2に取扱説明書の表示に関する説明部分を示す。

想定外の実装不良の回答

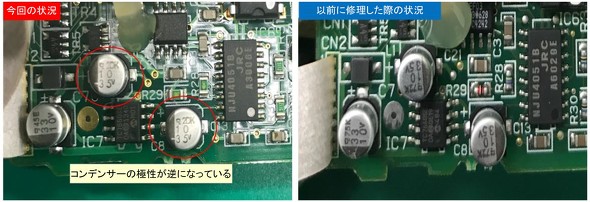

最初に連絡があった「Err2」は、以前に同機種の温調器を修理した際の経験から「アナログ電圧の-5Vの生成電圧不良」と推測されたので、-5Vの生成回路を確認するように友人に伝えた。すると、想定外の実装不良の回答があった。友人からのコメントと写真を図3に示す。

図3左が今回の状況で、図3右は以前に温調器を修理した際の写真だ。友人からは、

CPU基板でコンデンサーの電圧を確認しようとしたところ、コンデンサーの極性が逆に実装されているように見えました。これは仕様なのでしょうか?

というコメントが添えられていた。

基板の極性のシルク印刷で逆実装が分かる。図3左の赤丸で示した2つの電解コンデンサーが逆に実装されている。にわかには信じられない。

コンデンサーを交換するも……

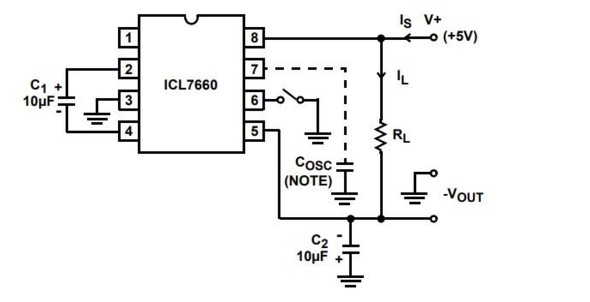

この回路の電圧は5Vと低いので大きな問題は出ないが、仮に12Vだったならば電解コンデンサーが破裂し大問題になる。これはひどい実装不良だ。逆実装されていたコンデンサー2個とも新品に交換するように連絡し、使用されているICL7660の回路例を送った。図4に示す。

図4のICL7660は高精度の温度計測回路に使用されるマイナス電圧の生成ICだ。図4の左側のコンデンサーC1に5Vを充電し、極性を反転して右側のC2に充電することを繰り返し-5Vを生成している。5kHz程度の周波数でコンデンサーの充放電を行うため通常動作で電解コンデンサーのESR(等価直列抵抗)が徐々に劣化する。その劣化によって、生成される電圧が低くなって電圧異常の「Err2」が発生することになる。

電解コンデンサーを交換し電圧を測定した様子が送られてきた。図5に示す。

図5で生成された電圧は-5.04Vで正常に動作していた。一緒に送られてきたメッセージは、

回路図ありがとうございました。テスターでも確認してみました。確認して良かったです。以前、25V/10μFの電解コンデンサーを取り付けたので、今回も同じ電解コンデンサーに交換してみました。交換後、電圧は約5Vで出力されているので、問題ないと思います。

ということだった。基板の修理はこれで大丈夫だろう。

その後、温調器に修理した基板を実装して確認するように伝えたところ、次のような返信が送られてきた。

再度、AC100Vを接続し温調器を起動させてみたが、(センサー代わりの)110Ωの抵抗を取り付けているにもかかわらず、まだ表示は「oooo」の状態です。

という連絡だった。やはり最初に感じた「2つ不具合があるのでは?」という違和感が当たった。

念のため-5Vの生成電圧を再確認してもらったが、

3ピンと5ピン間を確認して-5.03Vでした。

ということだった。

センサーを基板に直接つなぐと……

表示が「oooo」のままということは、センサーがつながっていないか、間違ったセンサーを接続していることになる。コネクターの接触不良の可能性もある。センサー代りの110Ωを温調器のコネクターではなく基板に直接つなぐように連絡した。確認した様子が送られてきた。図6に示す。

図6のように、基板に直接にセンサー代わりの抵抗を付けたら正常表示した。やはりコネクターの接触不良だった。

実機を確認しセンサーはPTセンサーであることを確認しました。その後、何度か直接110Ωの抵抗を取り付け直したら温度が表示されました。

ということだった。ケースのコネクターの接触を改善すれば修理完了するだろう。

目標のリモートサポートは達成

本来は「oooo」の意味を理解していれば逆の手順の修理になったが、結局は同じ作業を行うことになっただろう。なお表面実装部品(SMD)の実装はマウンターで行うので逆実装の基板はロット不良の可能性が高いと思われる。念のため、この温調器メーカーの知人に写真と機器のシリアル番号をメールで送っておいた。

今回はリモートでの対応で修理が完了できるか試行した。友人は、まだ回路の動作が十分には理解できていないようだが、温調コントローラーの修理は完了させることができた。リモートで修理するという目標はほぼ達成できた。

その試験電圧で大丈夫!? 続・温調器の修理を遠隔サポートWired, Weird(1/3 ページ)

前回に引き続き、リモートで友人の修理サポートした様子を報告する。今回、遠隔サポートしたのは、前回とは別の温調装置の修理だ。

今回は前回に引き続き、リモートで友人の修理サポートした様子を報告する。今回、遠隔サポートしたのは、前回とは別の温調装置の修理だ。友人から相談された温調装置の不具合状況は次の通りだ。

(温調装置に搭載される)温調ユニットを取り出し電源とセンサーを接続して、パネルで温度表示や温度の設定を変えてヒーターとクーリングの動作を確認したら正常に動作する。しかし、温調装置に搭載したらヒューズが切れた。また、交換したSSR(ソリッドステート・リレー)が動作しなくなった。

ということらしい。友人により詳しく状況を確認したところ、「温調ユニットの修理前にヒューズが切れていた」ということだった。なぜ、そんな重要なことを先に教えてくれなかったのか。どうやら友人は不具合解決の優先順位をまだ理解していないようだ。壊れたSSRの動作を試験している写真が送られてきた。図1に示す。

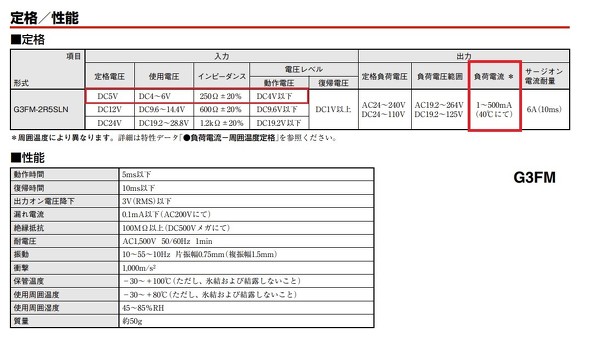

図1はSSRの入力に直流電圧を印加し、SSRの出力が動作するかを試験している写真だ。この写真を見てびっくりした。読者は既に気づいたと思う。それは、SSRのデータシートを全く見ずに試験していることだった。SSRのデータシートの一部を図2に示す。

試験電圧が……まずはデータシートをしっかり読もう

図2はSSR「G3FM」のデータシートの一部だが、重要な点が2つある。1つは入力使用電圧がDC4~6Vとなっている点。もう1つは負荷電流で、1mAから500mAの小電力用のSSRだという点だ。

図1のように、試験電圧は3.1Vになっていて、SSRの正常な動作を保証されていない入力電圧だ。またこのSSRの負荷で2Aのヒューズが切れたということも大きな問題だった。部品のデータシートをしっかり読む習慣がつかない限り、修理の上達は望めないだろう。

SSRの状況を確認

まずは使用されているSSRの状況を確認した。SSRの写真を図3に示す。

図3のようにこの温調ユニットにはSSRが3個実装され、定格電流2Aのヒューズが使用されていた。一般的には、ヒューズの容量は定常的に流れる電流の2倍程度のものを選ぶので、3つの回路の負荷電流は1A程度だろう。SSR3個で最大0.5Aの3倍の1.5A程度になる。2Aのヒューズの選択は正しい。

温調装置本体の負荷の特性を調べると……

次に温調ユニットが搭載される温調装置本体の負荷(ソレノイド)の特性をテスターで調べてもらった。図4に示す。

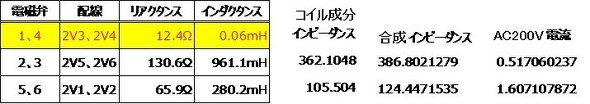

図4は3つのバルブの抵抗とリアクタンスを測定した表だ。この表は負荷(ソレノイド)の抵抗とインダクタンスが直列に接続されている。負荷のインピーダンスを計算して、電源電圧で割れば負荷の電流が分かる。しかし、計算するまでもなく黄色で示したバルブが短絡破損していることが一目で分かった。図4の上から3番目のバルブも怪しい。バルブの用途を確認すると、水流を開閉するAC200Vのバルブだった。バルブ内部に水が入って劣化していることは、明白だ。

不具合解明の優先順位付けが重要

図4の下2つのバルブの合成インピーダンスも計算してもらった。図5に示す。

図5でSSRに流れる3個のバルブの電流はAC200Vで最大電流の0.5Aを超えていた。やはり3個のバルブは全て劣化していた。この結果を受けて、温調装置の不良バルブが搭載されたユニットは最新のものに交換することになった。

結果的には温調ユニットのヒューズが切れる原因が明確になった。しかし温調ユニットの修理を行う前に、温調装置の故障原因を調べて最優先の問題を解決しておけば、安心して温調ユニットの修理ができる。友人はまだ一人での基板修理は難しい状況だった。

温調装置の新しいユニットを入手したらバルブのインピーダンスを調べ、SSRの最大0.5Aの駆動能力で余裕をもって駆動できるかどうかを確認するように連絡した。

今回はリモートでの対応で温調装置の修理が完了できるかトライしてみた。しかし、友人はまだ電子部品が十分には理解できておらず、またデータシートも把握していないことが分かった。修理サポートを終了するには、まだ時間がかかりそうだ。

リモートで修理を完了させるためには、不具合解明の優先順位をつけ、部品のデータシートをしっかり読んで特性を把握させ、現物をテスターなどで測定する習慣をつけることが重要だと分かった。筆者は今後も現場の技術者向けにリモート修理サポートの仕組みを作り上げていくつもりだ。

図5:三相サイリスタの構造

図5:三相サイリスタの構造

![<strong>図2:交換する三相サイリスタの端子にマークを入れた。黄色い端子が三相電源と電解コンデンサーへ接続する端子。一緒に接続されているのはサージ吸収用コンデンサーの配線だ</strong>[クリックで拡大]](https://image.itmedia.co.jp/edn/articles/2406/27/jn20240624ww002.jpg)

![<strong>図3:三相サイリスタを交換した(上にあるのが故障した三相サイリスタ)。電解コンデンサーを充電するP配線にNTCサーミスタをハンダ付けした(赤丸で示した部分)</strong>[クリックで拡大]](https://image.itmedia.co.jp/edn/articles/2406/27/jn20240624ww003.jpg)

![<strong>図4:修理が完了した。基板はハンダ面も部品面もクリーニングして見た目は新品同様に</strong>[クリックで拡大]](https://image.itmedia.co.jp/edn/articles/2406/27/jn20240624ww004.jpg)

0 コメント:

コメントを投稿