夢の素材というのはたいていは裏切られる?

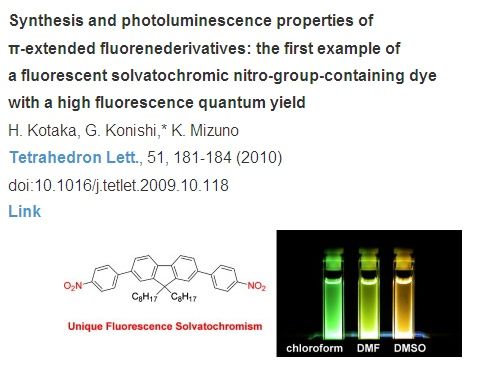

セルローズはどこにでも豊富にある木材素材である。化学でもクロマトに良く使われる。3環構造を持つ芳香族の炭化水素フルオレン (fluorene) 化学修飾でプラスティックと混ざりやすくしたという。紫外光で紫に光る。誘導体の蛍光solvatochromismも面白い。

Wikiによるとfluoreneはコールタールに高沸点の留分として含まれ、トウモロコシの穂やエンジンの排気から検出されるという。もちろん工業的にも合成される。

他のは使いにくいのか?アセナフテン - アセナフチレン - アントラセン - フェナレン - フェナントレンなど。

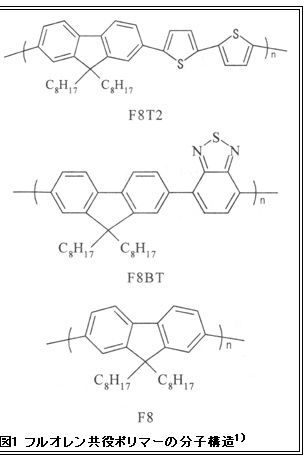

ポリ(フルオレン)は、有機エレクトロルミネッセンス (OLED) の発光剤として用いられる。フルオレンの共重合体は太陽電池として研究されている。Wiki情報

stellacorp.co.jp/media/conference_past/0905ome

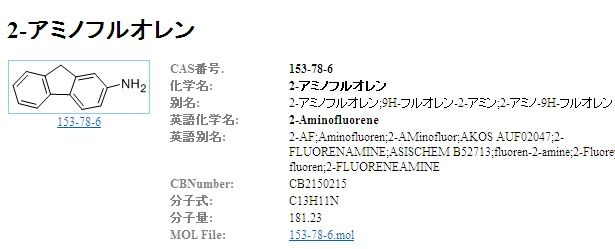

ナフタレン修飾には飽きてきたので2-アミノフルオレンを使ってみたい。

chemicalbook.com/ChemicalProductProperty_JP_CB2150215

大阪ガスが「夢の素材」を開発 超微細繊維、3年後に商品化へ

2015.5.8 05:42 SankeiBiz

大阪ガスのエネルギー技術研究所は7日、プラスチックの強化材に活用できる超微細繊維「セルロースナノファイバー(CNF)」を開発したことを明らかにした。

木材由来のCNFは「夢の素材」とされるが、プラスチックと分離しやすい難点があった。大ガスは特殊な素材を吸着させる画期的な技術で克服。

自動車の車体など幅広い製品で活用が期待され、3年後をめどに商品化を目指す。

CNFは鋼鉄と比べ強度は5倍だが、軽さは5分の1。植物由来のため環境への負荷が小さく、枯渇の可能性も低い。炭素繊維に続く「夢の素材」とされ、素材各社が開発にしのぎを削っている。硬くて丈夫な特性を生かし、プラスチックの強化材や大型ディスプレー用のフィルムなどでの利用が期待されている。

プラスチックに用いられる強化材はガラス繊維と炭素繊維が主流だった。ガラス繊維はコストは安いが重く、炭素繊維は強度はあるもののコストがガラス繊維の約10倍の場合もあり、一長一短がある。CNFは炭素繊維とほぼ同等の強度を持ち、コスト面でも引き下げの余地がある。

ただ、石油由来で「油」の性質をもつプラスチックに対し、CNFは水との親和性が高く、そのままではプラスチックと混ざりにくかった。

大ガスは、独自開発した石炭由来の化学素材「フルオレン」をCNFの表面に吸着させる方法を開発。CNFの表面のみ「油」に近い性質にし、プラスチックに混ざりやすくした。

開発品は「フルオレンセルロース」と名付け、4月からサンプル品の出荷を開始。すでに樹脂メーカーなどから引き合いがあるという。特許も出願中だ。

近年自動車や家電製品では、軽量化につながるプラスチックの利用が拡大。自動車の車体重量のうち約9%を占めるとされるプラスチック部材をCNFでの強化樹脂に置き換えれば、約20キロ軽量化できるとの試算もあり、大ガスは自動車部品などでの採用を目指す。

大ガスは、かつて石炭から都市ガスを製造していたことから、化学事業も手がけている。

フルオレンは、光学特性の高さから携帯電話などのカメラレンズ用樹脂に使われ、世界シェア6割を誇る。今後、フルオレンセルロースをレンズ事業に次ぐ柱に育てる考えだ。

エネルギーの小売り自由化を控え、主力のガス事業の競争激化が見込まれる中、大ガスは収益源の多角化を目指している。

【用語解説】セルロースナノファイバー(CNF)

植物繊維を化学処理し、ナノメートル(ナノは10億分の1)レベルまで極細化した素材。

硬くて軽いことから、プラスチック材料のほか人工血管など医療用での開発研究も進む。日本製紙は今秋、大人用紙おむつの消臭シートでCNFを実用化。

王子ホールディングスと三菱化学は、大型ディスプレーなどに利用できるCNF素材の透明連続シートを世界で初めて開発するなど、各社の競争が激化している。大半の植物に含まれており資源量は1兆トンとされ、石油の7倍近い。

大阪ガス、セルロース繊維をフィラー材として実用化する技術開発-フルオレンで粉末化

nikkan.co.jp 掲載日 2015年03月24日

大阪ガスは軽量・高強度で熱伸縮も小さいセルロース繊維を、樹脂に混ぜて機能を高めるフィラー材料として実用化する技術を開発した。

コークスを原料とするフルオレンでセルロース繊維を粉末化し、樹脂に混ぜやすくすることで実現した。

木材や紙の繊維として豊富に存在するセルロース繊維を原料に生産し、1キロ数千円で、自動車や家電の樹脂部分として用途を開拓する。

セルロース繊維は

水となじみやすいが、水となじまない樹脂には混ざりにくかった。

そのうえ、セルロース繊維を粉末にすると凝集し、粉末での供給も難しい。

そこで大ガスは、フルオレンの反応物が水になじみにくくなる特性に着目。

セルロース繊維にフルオレンを反応させる方法を見いだし、水になじみにくくすることで樹脂に混ぜやすくする技術を開発した。

これにより、鋼鉄に比べ強度が5倍、重量が5分の1で、熱伸縮がガラス繊維比50分の1と高機能なセルロース繊維を、樹脂のフィラー材料として容易に活用できる。

大ガスはコークス炉で都市ガスを製造していたため石炭化学も事業化しており、コークス由来で光学凹レンズの材料になるフルオレンではシェア70%。2013年にフルオレンの他用途開発に着手し、フィラー材料の開発に結びつけた。

0 コメント:

コメントを投稿