「現行車(4代目)よりもさらに走行性能を高めた」とトヨタ自動車が胸を張る5代目の新型「プリウス」(図1)。走行性能を高めたという技術的な根拠は、熟成度合いを深めたボディーにある。ボディー剛性(以下、剛性)を高めつつ振動を減らして、「気持ちの良い走り」(同社)を実現した。

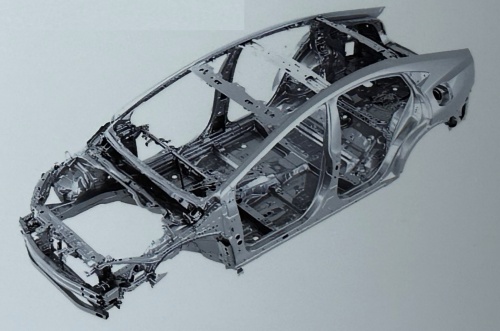

新しいプリウスは、モジュラーデザインを施したトヨタ・ニュー・グローバル・アーキテクチャー(Toyota New Global Architecture:TNGA)プラットフォームのうち、中型車向けの「GA-C」を採用している。「カローラ」や「カローラクロス」、「C-HR」などでも使っているが、新しいプリウスにはその進化版である第2世代を採用した(図2)。

第2世代GA-Cプラットフォームを使った新ボディーの特徴の1つは、剛性を高めたことだ。まず、接合力を強化するために、溶接に加えて接着剤の塗布範囲を広げた。加えて、溶接の打点を増やしている。それに大きく貢献したのが、4枚の鋼板を重ねて同時に溶接する、いわゆる「4枚打ち溶接」技術の採用だ。

レーザー溶接を使わずにコストを抑える

トヨタ自動車は、抵抗スポット溶接(以下、スポット溶接)によって4枚打ち溶接を実現した。採用したのは「オープニング」と呼ぶ、ドアを開けると見えるボディーの乗降口の部分(図3)。3枚の鋼板で造るボディー骨格と、1枚の鋼板(外板)の合計4枚の鋼板で構成されている。溶接時には、電圧の大きさや電圧をかける時間、電圧をかけるタイミング、溶接ガンで4枚の鋼板を把持する力(加圧力)などの条件を最適化し、スポット溶接でありながら同時に4枚の鋼板を確実に接合できるようにした。

従来のスポット溶接では、鋼板を3枚までしか溶接できなかった。そのため、4枚の鋼板が重なった部分には、外板に切り欠きを設け、その切り欠きの部分で3枚の鋼板を溶接ガンで挟んでスポット溶接。これにより、ボディー骨格を形成していた。要は、切り欠きによって外板をよけてスポット溶接していたのである。当然、切り欠きの部分は接合されていないので、その分、剛性が低くなっていた。

現行のプリウスで採用して話題となったレーザー溶接(レーザー円形走査溶接法)「レーザースクリューウェルディング(LSW)」は、新しいプリウスでは使っていない。LSWには片側からの溶接が可能(溶接ガンで挟む必要なし)で、高速に溶接できるといった利点がある半面、コストが高い。そこで、コスト低減と最適な剛性を実現するという両面から新しいプリウスでは採用を見送った。

バランスの良い剛性とは

剛性には「車種に応じて最適なバランスがある」(トヨタ自動車)。剛性は高いほど走行性能が向上するが、高過ぎても効果がないというのだ。

例えば、クルマがレーンチェンジする際には、ステアリングを切る→タイヤが向きを変える→ゴムと路面で摩擦が生じる→……といった具合に、順番にクルマが動きを変えていく。この過程で剛性が低いと、運転者のイメージよりも遅れてクルマが「ぐにゅっと動く」(同社)。これが運転者に違和感を与える。

これに対し、剛性を高めて、ステアリングを切ったときにボディー全体がまるで「1つの塊」であるかのようにすっと動くようにできると、「運転していて気持ちいいな、素直だなという感覚を得られる」(同社)。

一方で、剛性ではシャシー(タイヤ、サスペンション、ステアリング)システムとボディーのバランスを踏まえることが重要になるという。「このシャシーにはこれくらいの剛性という最適点があり、剛性だけを高めてもオーバースペックとなって効果を体感できなくなる」(同社)からだ。加えて、剛性を上げ過ぎると「硬過ぎる乗り心地」となり、例えばゴツゴツした路面を走ったときに不要な振動が伝わるという。

「タクシー専用車にしたら?」との章男社長の声

第2世代GA-Cプラットフォームを使った新ボディーのもう1つの特徴は、ロードノイズを低減した点だ。というのも、現行のプリウスでは「ロードノイズが少し大きいところが弱点だと認識していた」(トヨタ自動車)からである。これを改善するために、同社はサスペンションメンバーの取り付けの位置を大きく変更した。

現行のプリウス(第1世代GA-Cプラットフォーム)では、ボディーのうち、衝突時に荷重を受けるメインの骨格同士が交差する強固な箇所にサスペンションメンバーを取り付けていた。ところが、これではタイヤが受けた不快な振動まで室内にも伝わることがあった。

そこで、第2世代GA-Cプラットフォームでは、強固な交差点ではなく、十分な剛性がありつつも、その交差点からは少し離れた「浮島のような箇所」(同社)にサスペンションメンバーを取り付けた。これにより、乗員の足元に伝わるロードノイズを低減させ、特に不快な振動を室内に伝えないようにした。

ロードノイズには欲しい情報(路面の滑りやすさや粗さなどを認識できる音や振動)と欲しくない情報(不快な音や振動)があるという。このうち、新しいプリウスは後者の情報をカットしたというわけだ。

1997年に市場投入し、世界初のハイブリッド車(HEV)として一時代を築いたプリウスだが、これまで掲げてきた環境先進車としてのブランドは岐路を迎えているという現実もある。トヨタ自動車は多くの車種でハイブリッド仕様車やHEVを提供しておりHEVとしての存在感が薄れている上に、欧米や中国の自動車メーカーが中心となって新型の電気自動車(EV)を華々しく押し出しているからである。

新しいプリウスの商品企画に当たっては、トヨタ自動車の豊田章男社長から「コモディティーにしてはどうか」「タクシー専用車にしてはどうか」といった提案を受けたという(図4)。これに反発し、「いや、プリウスというブランドをコモディティー(陳腐)化させたくない」(同社)という開発陣の思いが、走行性能を高めるためのプラットフォームおよびボディーへの改良に駆り立てたのだろう。

0 コメント:

コメントを投稿