https://xtech.nikkei.com/atcl/nxt/column/18/00001/07184/

FF(前部エンジン、前輪駆動)ベースのプラットフォーム(PF)を使いつつ、FR(前部エンジン、後輪駆動)に負けない走りを目指して開発したトヨタ自動車の新型「クラウン(クロスオーバー)」(図1)――。中でも注目は、トヨタが導入した新方式のハイブリッドシステム「2.4Lデュアルブーストハイブリッドシステム」を適用したハイブリッド車(HEV)である(図2)。

同システムでは、フロントに1モーターのハイブリッドシステム「1モーターハイブリッドトランスミッション」〔アイシン、デンソー、BluE Nexus(ブルーイーネクサス、愛知県安城市)が開発〕を、リアに電動アクスル(同)を搭載する。そのシステム最高出力は、257kWとトヨタの従来型ハイブリッドシステムである「TOYOTA Hybrid System II(THS II)」を搭載するグレードよりも85kW高い。

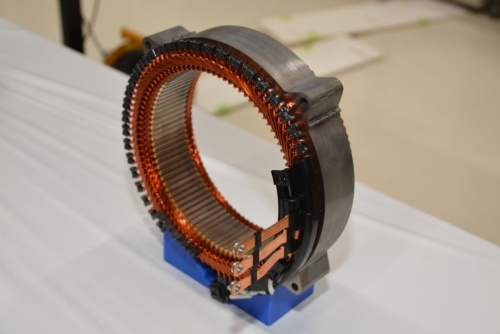

この1モーターのハイブリッドシステムの実現に大きく貢献したのが、限られた空間への搭載を可能とする大径扁平(へんぺい)型のモーターである(図3)。アイシンが開発した。

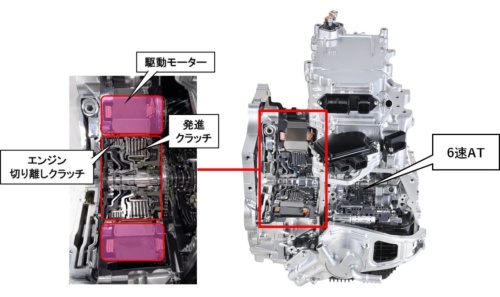

同モーターは、軸長が同社従来品*1に対して13%短く、内部にエンジン切り離しのためのクラッチと発進時に駆動力を滑らかに伝えられるようにする発進クラッチを配置可能(図4)。このため、モーターと2つのクラッチ、およびAT(自動変速機)から成る1モーターのハイブリッドシステムを小型にまとめられ、従来型のATに置き換えて搭載することが容易になった。

実際、新型クラウンではPFに、SUV(多目的スポーツ車)「RAV4」などで使っている既存の「GA-K」を改良して採用している。従来型のATを収めていた空間に配置できる1モーターのハイブリッドシステムは好都合だった。

同ハイブリッドシステムに使っている大径扁平型モーターは、外径約270mm(U字形のセグメントコイルを適用した同社従来品は同200mm)、16極、96スロットの永久磁石型の同期モーターである。

溶接箇所を減らし溶接継ぎ手を径方向に折り曲げ

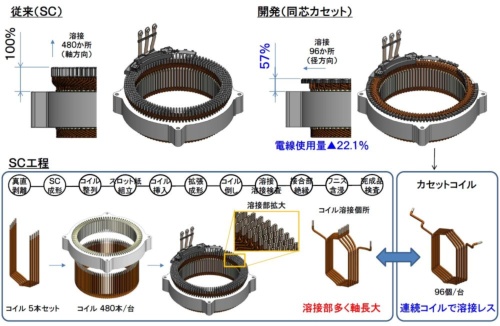

こうした軸長の短いモーターを実現するためにアイシンが工夫したのが、ステーターコイルの形状と組み付け方法である(図5)。

まず、平角線と呼ばれる断面が長方形のコイルを型に巻き付け、細長い6角形状に5周巻いて端部(リード)を外側に張り出させたコイル(同芯カセットコイルまたはカセットコイルと呼ぶ)を大まかに成形する。その上で、別の型に押し付けることで狙った形状に整えていく。次いで、隣り合うカセットコイルとの接続部となるリードの部分を成形する。

カセットコイルは、いわば従来のU字形のセグメントコイル5本分を1本にまとめたものに相当する。従って、コイルの溶接箇所を5分の1に減らせる。具体的には、溶接箇所はU字形セグメントコイルを適用した同社従来品では480カ所だったのに対し、カセットコイルを適用したステーターでは96カ所に減っている。

実は、同従来品ではこのように溶接箇所が多かったため、溶接時の加工スペースを確保するために溶接の継ぎ手となるリードの部分をモーターの軸方向に突き出したままにしておく必要があった。新方式では、溶接箇所を減らすことで、リードを径方向(一部は周方向)に折り曲げ、溶接継ぎ手を径方向(同)に出すことが可能となった。これにより、コイルエンドの軸方向の高さを従来の57%に減らし、モーターの軸長の短縮につなげた。

コイルをコアの内側から一括挿入

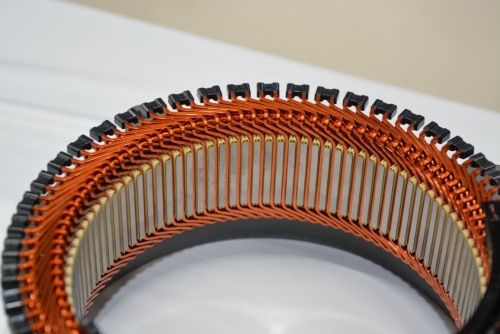

ステーターコアへのカセットコイルの組み付けは、絶縁紙を挿入したステーターのスロットに、コアの内側からカセットコイルの輪の部分を押し付けるようにしてはめ込んでいくことで実現した。同コアは、円筒状のもので円筒の内側に向けて突極が形成されている。突極と突極の間の溝がスロットで、ここにコイルの輪の部分を押し付けていく。

アイシンでは、まずそのための準備として、96個のカセットコイルを円環状のコイルアッシーに組み立てるという方法を用いている。円環状のコイルアッシーは、96個のカセットコイルの輪の部分をステーターコアの内周に沿わせるイメージで、周方向に少しずつずらすように連ねたものだ。正確には半周分ずつ組み立て、それを1つにまとめて円環状のアッシーとする。

次いで、カセットコイルをステーターコアに挿入する際に必要となる治具を、円環状のコイルアッシーに組んでいく。コイルは柔軟物であることから、挿入の際にしっかりとガイドしてコイルをスロットに押し付けたい。そのためにアイシンでは、スロットの数に見合った本数のコイルガイドと、同ガイドを保持し位置を決めるコイルガイドホルダーを使っている。これらコイルガイドと同ホルダーをコイルアッシーに組み込む。

そして、コイルガイドと同ホルダーを組み込んだコイルアッシーを、ステーターコアの内側に配置。フランジ付きの円筒を放射状に8分割した治具をコイルアッシーの内側に挿入し、フランジの部分でカセットコイルを内側から所定のスロットに押し付けるようにして徐々に挿入していく(図6)。同治具は、実際には、上下に1本ずつある。双方を連動させながらカセットコイルを押し込んでいく。同治具とコイルガイドを少しずつ回転させながら押し付けることで、全てのカセットコイルをスロットの形状に沿うように変形させながら挿入することが可能となっている。

実は、スロットには絶縁紙が挟み込まれており、カセットコイルは絶縁紙を間に挟む格好でスロットに挿入されなければならない。そこで用いているのが、スロットに挿入した絶縁紙をスロットの壁面に密着させるようにするブレード状の治具である。スロット内の絶縁紙と絶縁紙の間に同治具を挿入し、カセットコイルを入れられる隙間を確保する。カセットコイルがスロットの絶縁紙と絶縁紙の間にある程度入ったら、同治具は抜く。

カセットコイルの挿入が終わったら、リードを径方向(一部は周方向)に折り曲げ、隣り合うカセットコイルのリードを溶接する(図7)。使用するのは、TIG(Tungsten Inert Gas)溶接だ。その上で溶接箇所を覆うように樹脂を成形して絶縁し、溶接部の検査を行ってから、コイルとステーターコアをワニスで接着する。

アイシンによれば、現在の同モーターの生産能力は月産5000台という。

0 コメント:

コメントを投稿