https://xtech.nikkei.com/atcl/nxt/column/18/00001/07209/?n_cid=nbpnxt_mled_fnxth

1つの安価な部品にSUBARUが足をすくわれた。同社が2022年7月21日に国土交通省に届け出たリコール。その台数は、国内だけで24万7383台に及ぶ。同じ部品を搭載した海外向け車種は約24万9000台。これらを含めるとリコールは世界で50万台規模にまで膨らんだ可能性がある。

SUBARUは海外向け車種のリコール台数は開示せず、「各国の法規に基づいてリコールの可能性を検証し、全てがリコールとなったわけではない」(同社)と説明する。だが、同社の2021年(1~12月)の生産台数は74万5000台程度だから、国内分のリコールだけで年間生産台数の約1/3に相当する。これに海外分が加わるため、SUBARUにとっては大きな規模のリコールだ。

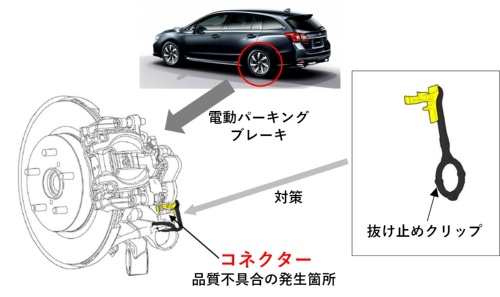

リコール対象は、「レヴォーグ」「インプレッサ」「XV」「WRX」「レガシィ」の5車種(図1)。品質不具合が見つかったのは電動パーキングブレーキである。同ブレーキで使用したハーネスコネクター(以下、コネクター)に欠陥があった(図2)。これにより、電動パーキングブレーキが作動しない、もしくは解除できなくなる恐れがある。

結論を先に言えば、SUBARUがつまずいたのは「材料選定」だ。

コネクターに多用される樹脂は3種類

SUBARUは部品メーカーも具体的な材料名も明かさない。開示したのは、コネクターが樹脂製であり、融雪剤などの影響を受けて割れて、車両の振動などでコネクターが抜けるという情報のみだ。

樹脂の専門家によれば、コネクターに多く使われる樹脂は3つある。エンジニアリングプラスチック(以下、エンプラ)であるポリアミド(PA)とポリブチレンテレフタレート(PBT)、スーパーエンプラの液晶ポリマー(LCP)である。これらのうち、融雪剤の影響を受けて割れるという条件を満たすのは「PAと考えるのが妥当だ」(同専門家)。

専門家の知見を総合すると、品質不具合を引き起こしたコネクターは、ガラス繊維を入れて強化したPAの射出成形品と想定できる。そして、品質不具合の原因として考えられるのは「ケミカルクラック」の発生だ。

ケミカルクラック*は、薬液と応力が共に作用することで樹脂に発生するクラック(亀裂)のことである。薬液だけ、もしくは応力だけでは発生しない。あくまでも両方が作用する環境下で発生する現象だ。件(くだん)のPA製コネクターでは、薬液として融雪剤が、応力としては射出成形時の残留応力やコネクターの取り付け(締結)による負荷応力が作用したと考えられる。

ケミカルクラック発生のメカニズム

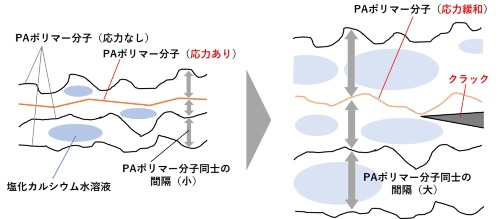

融雪剤の主成分は、塩化カルシウム(CaCl2)だ。これが、雪が解けた水に溶けて塩化カルシウム水溶液となる。この水溶液がPA製コネクターと接触すると、塩化カルシウム水溶液が同コネクターの内部に浸透・拡散していく(図3)。

ただし、水(H2O)は直接クラックには関係しない。PAは水分子とPAポリマー(重合体)のアミド基の部分で水素結合をつくるためだ。問題は、カルシウムイオン(Ca2+)である。

カルシウムイオンがPA製コネクター内部に浸透・拡散すると、PAポリマー分子と水分子とが結び付いた水素結合を断ち切り、代わりにカルシウムイオンがPAポリマーのアミド基と結合する。こうして水分子との水素結合が切れたPAポリマー分子同士は間隔が広がり、相互の拘束力が弱くなって、それぞれのPAポリマー分子は分子運動しやすくなる。

すると、応力が存在する部分で局部的に応力緩和が起き、その影響でクラックが発生する。そして、このクラックが成長・進展し、車両走行時の振動などを受けて割れに至ったというのが、このリコールを招いたと考えられる品質不具合のメカニズムである。

「初歩的なミス」という指摘

「なぜ、SUBARUはこんな初歩的なミスを犯したのか」。自動車メーカーの元開発設計者(以下、開発設計の専門家)は首をひねる。化学的に詳細なメカニズムを押さえているかどうかは別としても、融雪剤の使用環境下でPA製部品を使えば割れるということは、自動車メーカーの技術者、中でも開発設計者にとっては「基本中の基本」だからだ。

例えば、「テスト走行で冬期の北海道の道路を走れば、比較的すぐに割れる」(同専門家)といった分かりやすい事象である。事実、ケミカルクラックは、発生するまでの時間が短く、クラックの成長速度が大きい上に、発生限界応力が小さいという特徴がある。

樹脂の専門家も同様の意見だ。「PAにおけるケミカルクラック現象は技術者にはよく知られている。通常は、融雪剤への対応試験で信頼性を評価する。この信頼性評価を見落とすことはないはずだ」(同専門家)と言う。

どうすればケミカルクラックを防げるのか。樹脂の専門家は「PBTもLCPも、成形品でケミカルクラックが起きたという事例は聞いたことがない」と語る。一方で、スーパーエンプラであるLCPはコストが高いという課題がある。従って、PBT製コネクターを使えば、融雪剤による割れの問題は回避できた可能性が高い。

実は、PA系も使える。汎用のPA6やPA66は使えないが、薬液に耐えるように変性させたPA(変性PA)や、PA11やPA12などを使ったコネクターであれば、ケミカルクラックの発生を抑えられるという。このうち変性PAのコストは、一般にPBTよりは高いが、LCPよりは低い(図4)。

疑問に感じるのは、なぜSUBARUがこの程度の材料選定でつまずいたのかだ。さすがに、自動車メーカーがケミカルクラックの発生リスクを知らずに、融雪剤が溶けた水がかかる可能性がある電動パーキングブレーキにPA製コネクターを採用するとは思えない。

開発設計の専門家が指摘するのは「材料特性のばらつきに関する評価の甘さ」だ。

材料特性のばらつきで判断が遅れたか

SUBARUは「変性PAをコネクターの材料に選んだが、その材料のケミカルクラックへの耐性にばらつきが生じていたのではないか」(開発設計の専門家)という指摘である。例えば、耐薬品性(ケミカルクラックへの耐性)を高めるために新たな添加剤を採用したが、その特性が安定していなかった可能性が考えられるという。

材料の特性にばらつきがあると、品質不具合の原因を見極めにくくなる。市場における品質不具合の発生もばらつくからだ。同時期にある程度まとまった数の品質不具合の報告が市場から上がれば、設計上もしくは製造上の欠陥に気づきやすい。ところが、不規則かつ散発的な発生になると、欠陥に気づきにくく品質不具合の原因の特定が難しくなる。

リコール対象車種の製造期間と市場で発生した品質不具合の件数を見ると、その可能性が見えてくる。製造期間は2014年5月13日~2018年8月20日の約4年3カ月に及び、この間に市場で発生した品質不具合の件数(クレーム件数)は188件もある(図5)。品質保証の専門家は「リコールの見極めは、クレーム件数が10件未満で行うのが理想。3桁では多過ぎる」と指摘する。ここまでクレーム件数が積み上がっていながら、リコールの実施を判断するまでの期間が長いことから、「SUBARUは材料特性のばらつきというやっかいな問題に直面していたのではないか」というのが、開発設計の専門家の見立てである。

量産設計で設計変更すべきだった

では、材料特性のばらつきをどのように評価すればよいのか。開発設計の専門家はこう語る。「設計の試作段階で見込んだばらつきと、量産試作段階のばらつきの差を評価する。ここで社内の設計基準から逸脱している場合は、量産設計段階で設計変更を施した上で、量産工程に持ち込む」と。SUBARUもこうしてばらつきを評価し、量産設計段階で材料選定を含むコネクターの設計変更に着手していれば、今回のリコールを防げた可能性がある。

製造期間を見ると、SUBARUは初代レヴォーグの市場投入に合わせて、欠陥があったこのコネクターを採用している。同社として特に力を入れた新型車の開発設計にタイミングを合わせて電動パーキングブレーキも新規に開発設計したのではないか。ここでSUBARUはコネクターも新たに設計し、材料を変更したと推察できる。新型車に合わせて部品の開発設計を刷新するのは自動車メーカーでは珍しくないからだ。

新しい材料を採用した製品は、品質の見極めが難しい。実際、新たな添加剤を使ったり組成を変えたりと、何らかの変更点を加えた材料を採用した場合は、「量産してみないと本当のばらつき(市場における特性のばらつき)が見えないことがある」(開発設計の専門家)と言う。そのため、「量産を開始してから1~2年でばらつきを評価し、マイナーチェンジなどで材料や設計を変更することがある」(トヨタ自動車OB)というメーカーもあるほどだ。

SUBARUも同様に、レヴォーグを市場投入してから1~2年の間にばらつきを評価していれば、コネクターの欠陥に気づけたかもしれない。そうすれば、後続のインプレッサやXVの市場投入に合わせてコネクターを設計変更し、リコール規模の拡大を抑えられた可能性がある。両車種はレヴォーグの製造開始から2年半以上たってから造り始めているからだ。

初歩的な材料選定のはずが、意外な死角でSUBARUはつまずいてしまったというわけだ。

0 コメント:

コメントを投稿